大家所熟知的施耐德電氣,以往在供應側所做的內容是提供包括高/中/低壓配電的產品、PLC自控系統等自動化產品。隨著數字化轉型的浪潮來臨,依托于公司的轉型戰略,施耐德電氣在堅固好原有的業務基礎上,也在向數字化的維度積極轉型。在近日舉辦的“智微見著·踏‘物’尋‘機’2021中國AIoT產業年會”上,施耐德電氣工業事業部OEM數字化全國銷售經理李剛,圍繞物聯網“用側”以《施耐德電氣工業互聯網解決方案及行業應用場景介紹》為主題帶來了分享,以下為其演講的內容整理:

我今天演講的主題是施耐德電氣工業互聯網架構,以及介紹一些架構之上衍生出的應用。第一部分是施耐德電氣工業互聯網架構及數字化軟件的產品,第二部分是施耐德電氣的AIoT平臺解決方案及應用。

首先,第一部分介紹的是施耐德電氣覆蓋全工業市場的完整工業互聯網架構EcoStruxure。大家所熟知的施耐德電氣,以往在供應側所做的內容是提供包括高/中/低壓配電的產品、PLC自控系統等自動化產品。隨著數字化轉型的浪潮來臨,依托于公司的轉型戰略,我們在堅固好原有的業務基礎上,比如做好能效管理、自動化戰略的同時,也在向數字化的維度積極轉型。

在過去的將近十年間,施耐德電氣根據自身數字化業務轉型的需要,進行積極布局,包括對很多全球知名工業軟件公司進行整合和并購,這對施耐德電氣的IT能力進行了重要的補充。通過一系列IT的整合和并購之后,結合施耐德電氣自身在硬件、生態圈方面的優勢,推出了目前覆蓋全工業市場的完整工業互聯網的架構EcoStruxure。

EcoStruxure架構分為三層,最底層為設備層,未來隨著公司持續的數字化轉型,施耐德電氣傳統的產品在迭代之后,基本將都會支持互聯互通,包括接收器、電源開關、變頻器、PLC等在內的所有產品;在中間的邊緣控制層,提供傳統的PLC,以及在傳統架構上的DCS系統、SCADA軟件等,有豐富的產品矩陣;最上層是應用分析和服務層,基于完整的數據和數據平臺,通過數據應用和數據驅動,賦能生產管理各個環節,衍生出越來越多的應用軟件和服務。

施耐德電氣EcoStruxure極大整合了IT、OT,得益于施耐德電氣在傳統硬件和生態圈的優勢,不論是流程行業、混合行業還是離散行業,都能完整的進行能力覆蓋。

基于這套工業互聯網架構,大家一定很好奇施耐德電氣能對外能輸出怎么樣的數字化服務和產品?上圖是目前施耐德電氣數字化業務全景,涵蓋從咨詢服務到軟件服務與硬件基礎,再到管理改善以及數字化落地的一攬子數字解決方案。

隨著越來越多的企業用戶接受數字化趨勢,我們會用以下邏輯來滿足客戶需求:首先以咨詢導入,結合客戶預期幫助其做現場的診斷和指導,提供完整的咨詢和規劃,比如大家熟知的基于雙碳的規劃。得益于施耐德電氣在軟件側和硬件業務的積累,充分實現客戶的IT應用,賦能實際生產線和設備側。

如此豐富的解決方案和服務,其核心是需要足夠的軟件平臺和產品來支撐綜合的數字化業務全景。

施耐德電氣對于數字化業務的價值主張,是能夠實現對客戶資產全生命周期的覆蓋和綜合服務。過去在傳統的工業中,施耐德電氣的大多工業軟件一般聚焦在運營優化和管理的維度。通過并購Aveva,施耐德電氣已經補全了在資產建設維度方面的內容,包括資產初期的工藝設計、工藝仿真、施工過程中的管理以及數字化的交付,施耐德電氣都會提供一系列的模塊和產品去支撐。這些案例一般更多是在比較大型的投資項目中,比如電力、船舶以及其他重資產投資項目當中。

在整個資產完成數字化交付之后,即進入到運營和優化的維度,施耐德電氣擁有整個IoT平臺搭建的軟件,包括傳統架構當中的DCS、SCADA,以及基于完整數據和數據平臺之上的延伸應用;在生產管理維度,會有MES軟件,與能源管理相關的產品包括EMS等一些產品。實際上,目前施耐德電氣整個工業軟件的圖譜非常全面而且已經覆蓋資產的全生命周期。

上圖是目前施耐德旗下完整的SCADA產品的藍圖,對于生產過程相對簡單,基于數產平臺之上衍生的生產管理需求不是那么復雜的場景,我們會基于PLC之上直接用SCADA的方式來做數采,幫助客戶搭建相對簡易的IoT平臺。

這種項目非常多,因為在工業市場,像普通的單機設備延伸出來的應用,以及傳統的基于HMI方式的管理系統,我們會在單機側做一些SCADA的部署。比如像AVEVA Edge這樣的應用,會應用在單機或者邊緣側。對于一些小型的產線,比如做彈簧或者印刷、包裝的場景,我們會有像VAEAV InTouch這樣的SCADA軟件,性價比非常高,功能非常全面。因為面對往下設備層的連接,有非常豐富的硬件驅動,再往上可以做一些管理的衍生應用。對于工廠級,如礦山、冶金等行業,我們會提供AVEVA Plant SCADA這樣的應用,可能覆蓋相對大一點的工廠的監控管理。對于集中化或者生產多元化這些場合,我們會有系統平臺這樣的產品,它可能不只是整個生產的數據會聯入生產園區,還會對包括門禁、消防、照明等綜合的數據做支撐,做一體化運營管理。

剛才是施耐德電氣整體的數字化業務概述,今天的主題是AI和IoT,施耐德電氣與這個話題有非常多的交集。我在這里給大家介紹一下施耐德電氣IoT的平臺解決方案,以及目前基于這個平臺之上衍生出來的三種應用場景。

施耐德電氣所有衍生的應用都會依托在EcoStruxure工業物聯網架構之上,我們也會通過在這個架構上去定義這個平臺所處的定位。目前施耐德電氣自己的整個工業互聯網平臺是定義在邊緣控制層之上,在應用分析這種軟件之下,作為一個數據的中臺,或者可以理解為作為一個應用系統的數據底座。

我們會考慮未來面對一些企業管理是多元化的場景,因為企業在面向未來數字化轉型過程中,可能部署的不僅僅只有一套MES或者單一的系統,而可能是多維的系統,因此我們提出“一橫多縱”,即我們希望用一個共用的數據底座,幫助客戶一次性的做好IoT的實時部署后,能夠根據它生長數字化轉型的需要,分階段部署的這樣一套系統,同時可避免在不同系統實施過程中的重復過程。

與此同時,這個系統也是互聯互通的,它支持和原有老系統的一些架構之間的無縫打通。同時支持廣泛的連接,因為對于設備層或者邊緣控制層,可能會是多元異構的數據集層。同時支持按需擴容,實際上我們在很多項目中提倡客戶“小步快跑,快速試錯”這樣的方式去做數字化轉型的部署,未來會在應用層的部署,會根據實際需要去擴展IoT的架構和容量。

目前,施耐德電氣對外基于IoT平臺上衍生出來數字化應用系統,我們從三個維度剖析:

一個維度是綠色智能制造,這是目前在數字化項目中需求最多、項目占比最大的場景,因為大多數的企業在做數字化轉型嘗試的過程中,優先會是在生產場景之下做IoT的部署,做數字化應用的嘗試;

第二個維度是對于整個集團的能源管理的場景,在雙碳政策的背景之下,其實不僅是政治要求,比如建材這樣的行業,它也會變成一個剛需。對于其他可能相對有大功率設備的部署、包括高能耗的企業也都在積極規劃部署自己的能源管理的系統;

第三是資產全生命周期的管理,這個場景更多是基于生產流程工藝相對復雜,對于整個設備的連續生產依賴度非常高的場景,設備的穩定性對于客戶來說,不管是生產的質量還是生產本身來說,都是一個很關鍵的要素。對于這樣的場景,我們會基于IoT平臺去做設備的全生命周期、多維度管理的應用。

這是我們基于IoT平臺之上,衍生出來做綠色智能制造的一個應用場景,實際上對于這樣的需求來說,施耐德電氣更多是以“先醫后藥,精益先行”這樣的邏輯來推動客戶的智能制造業務的轉型,因為我們想以“精益”的模式聯動客戶,推動他們需求落地。

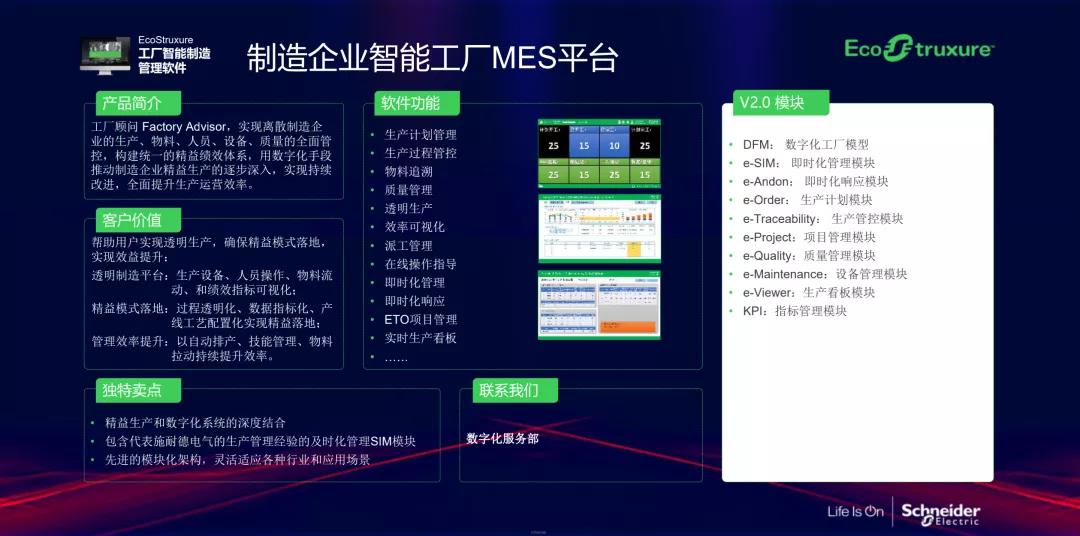

目前我們在綠色制造業務當中,承載主要是靠factory advisor,它也是MES的架構,會覆蓋到企業工廠的建模,包括從產品、工藝、到一些生產要素主數據的搭建,以及在生產過程中,從生產排程到生產過程管理,再到質量和TPM的維度完整的過程,都有豐富的MES的架構和功能模塊。這個系統現在也被廣泛的應用于一些離散行業,因為按照我們對整個市場的調研發現,離散行業更有數字化轉型潛力和需求,比如日化、陶瓷、玻璃加工、鋰電行業等,都有豐富的部署和應用。

第二部分是在面對集團化企業資產運維方面,核心的資產不僅包括設備,還有一些相對比較重要的資產。對此,因為IoT能夠先跟設備層打通,實現數據存儲和管理之后延伸出來應用,比如最上面是最基礎的應用,包括對整個資產的監控和管理,一些很常規的運營和保養,對于生產過程中的警示和推送等。在此基礎上,我們還會結合場景一些痛點推送一些算法,通過數據建模,提供包括預防性維護/預測性維護,對整個核心資產的健康評估,對損耗設備的產品壽命周期的管理,以及對于怎么通過與預測性維護的結合幫助客戶去做整個設備的預警和管理等。對于連續生產的客戶,我們能夠及時地知道核心部件預計會在怎樣的階段出現怎樣的故障,推動采購側做一些預先的采購和儲備。

第三個產品是在用戶能源管理的維度上,實際上,這個產品包含了雙碳的咨詢業務,會幫他們通過各種維度梳理碳的消耗,從整個供應鏈、生產維度提供解決方案,幫助他們實現碳達峰。能源管理系統,實際上的功能分為幾個維度,最基礎的是通過IoT把企業現場的能源管理建制,各種能源相關的數據進行采集和反向控制。其中包括對原有設備不支持數據采集的改動服務,這主要得益于施耐德電氣在硬件方面的優勢。數據采集上來之后會對能耗數據進行加工和處理,幫助用戶對整個能耗的數據基于場景進行能源管理模型的搭建,最后對如何實現能源管理的策略,包括未來落實碳達峰,準備投入在哪些維度,提供決策的依據和支撐。

聊完AIoT這個話題后,這一部分也是跟AI相關的,對于施耐德電氣這種從OT層往上發力的企業來說,主要在于對設備的工藝、設備的控制,對于用戶子行業的工藝積累。我們在原有的控制方面積累,再結合到現在的IoT上,包括數據建模和算法,這幾者的結合使我們目前有很多的應用,當然這也是我們未來的最終目標,也就是基于數據驅動之下和企業的資產經營活動的融合,實現自動化的應用。

我再分享兩個這樣的應用,一個是我們的APC先進過程控制專家系統,它是一個算法,主要關注于工藝的優化和優化方式。像水泥、陶瓷這類場景之下,它們核心部件的工藝成熟程度會直接影響產品質量,因為通過一些看不見的核心工藝參數優化,一方面能提升它們的生產質量,另一方面能實現能耗方面的降低。在這樣的企業部署,基本兩年就會收回IoT的部署成本。

我們也在將APC先進控制和實時調節再移植到其他的場景當中,比如陶瓷行業,從前面的配料到后面的窯爐控制,我們都在不斷的探索。另外在污水處理、金屬、涂料等行業,也在通過學習最優的工藝參數,實現優化和管理,降低成本。

另一個是PRiSM預測性資產分析軟件,也是一種算法。對于設備歷史數據的學習,也是某些客戶的核心資產,包括像軸承、風力發電等行業,核心資產可能需要建立很多的傳感器,未來它可以在原有的歷史數據基礎上建立數據模型,然后結合實時的數據對可能出現的故障進行預警。我們用到大型的軸承、風力發電以及大功率的水泵上,能做到提前140小時預警未來可能發生故障。

大家發現未來做數字化業務中要強調的生態圈,比如我們和聯想、華為、移動等都有深入的合作,未來我們希望能與更多的合作伙伴一起合作,發揮各自的優勢,共同打造數字化的企業,希望大家也能共同去出謀劃策。