(一) 實施主體

中國聯通江西省分公司、中國聯通鷹潭市分公司、江西華爾達線纜股份有限公司公司

(二) 案例簡述

本項目利用5G、工業互聯網等新技術,打造全連接5G+數字化工廠,其中包含5G移動邊緣計算系統、5G+數據釆集系統、5G+設備遠程控制軟件、設備管理軟件等。通過設備的遠程控制,生產信息實時展示,實現設備與設備、設備與人之間的互聯互通,提升企業的信息化和數字化水平。

(三) 需求痛點

目前企業網絡無法承載智能制造的各種應用場景;設備未聯網導致數據孤立在設備上;人工巡檢漆包機設備工作效率低下;紙質排產造成大量浪費;生產數據、設備狀態、庫存等無法可視化管理。

(四) 解決方案

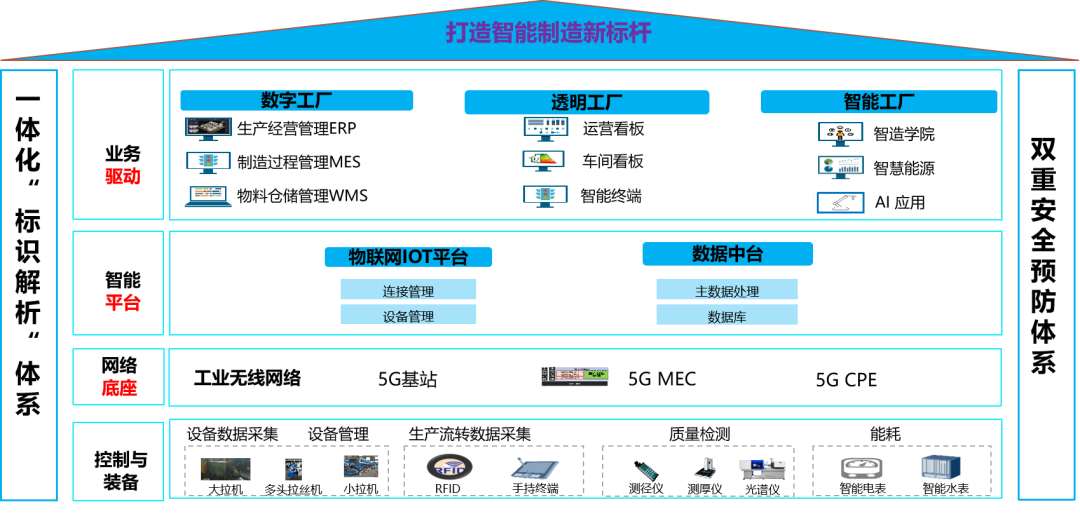

1.本項目基于“1+2+3+2”智能制造架構,即一個網絡底座、兩個智能平臺、三個業務驅動、兩個體系,其中5G網絡是基礎。

2.5G+設備數據采集。從PLC現場采集的數據通過車間5G網關上傳到基站,將數據傳輸到MEC邊緣計算服務器,實現數據公網和本地內網分流,公網數據轉發至運營商核心網,內網數據由路由器傳輸到華爾達公司服務器,完成設備數據采集任務。

3.5G+遠程監測和控制。通過移動終端遠程控制軟件,隨時隨地了解設備生產工藝參數、修改工藝參、對異常告警及時處理。

4.5G+數據融合。通過構建MES系統,打通ERP系統、太陽倉儲系統、質檢系統、數集系統等數據壁壘,實現數據融合。

5.5G+MES系統。通過MES系統建設,優化企業生產流程,實現生產過程全要素管理和追溯,提升企業生產效率。

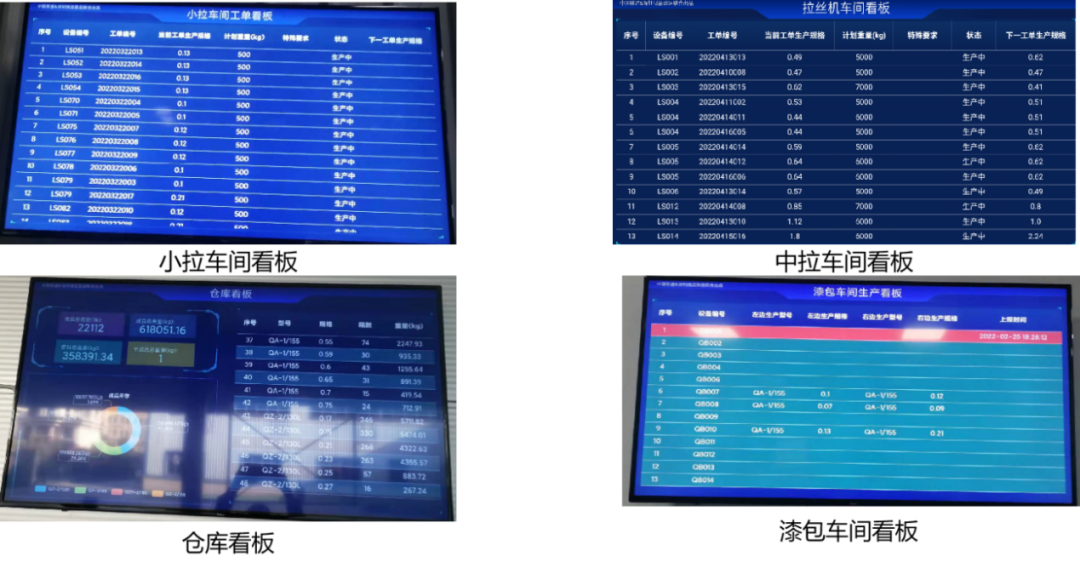

6.5G+智能可視看板。提供拉絲車間工單看板、漆包車間工單看板、倉庫原料庫存看板、設備維修看板展示,實現生產過程透明化。

7.5G+領導駕駛艙。展示設備狀態、告警信息和運行參數,分析原料入庫及當前消耗、成品出入庫的趨勢,分析原料和成品的庫存分布。

(五) 應用成效

通過項目的實施,工廠產量提升了25.72%,廢品量降低30.80%,良品率提升0.88%,降低了單位產能的能耗。同時,每年為社會培訓智能制造超過300人次,培養了智能制造高級人才,帶動鷹潭市乃至全國的線纜加工行業的智能制造向更高層次的發展。