工信部《“十四五”智能制造發展規劃》中提出,到2025年,規模以上制造業企業基本普及數字化,初步實現智能轉型。作為智能制造的關鍵技術,數字孿生以數字化的形式對現實實體和系統進行實時的虛擬仿真,為智慧工廠實現更加精準、高效的生產、降本增效起到了賦能作用。

本文介紹了使用徠卡RTC360解決方案,對某汽車工廠進行整體掃描,獲得點云數據,并構建模型,進而實現仿真系統的創建。

1、工廠掃描

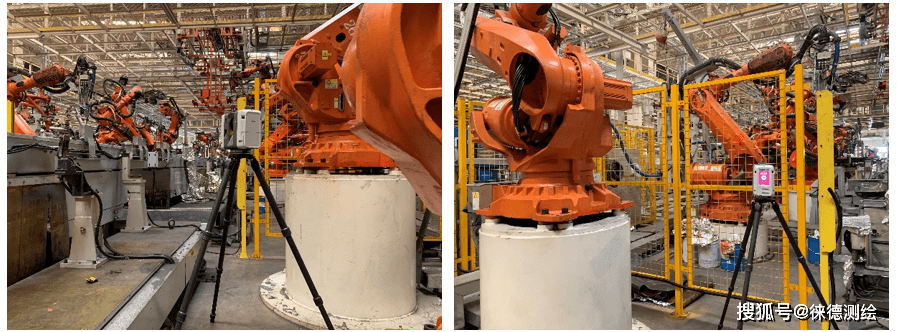

在進行工廠掃描時,首先要進行場景分析,了解架站位置與掃描順序,才能更高效、更完整地進行場景掃描作業。此次掃描主線區域(長100m、寬17m),包含52臺機器人。在如此復雜的環境中,使用徠卡RTC360作業,5小時采集113站數據,完整覆蓋了主線區域的每個角落,實現點云掃描獲取的第一步。

圖1 徠卡RTC360掃描工廠車間

2、點云處理

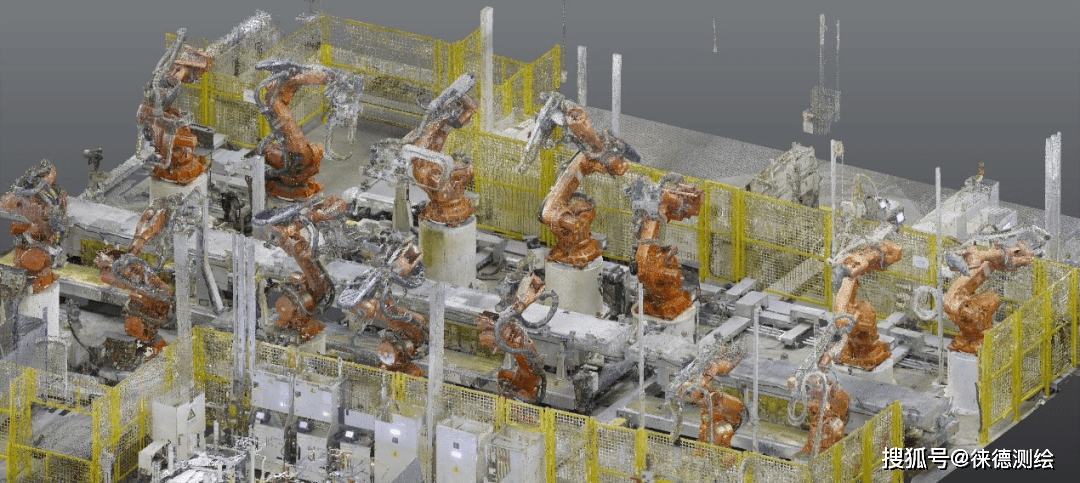

掃描結束,將點云導入徠卡Cyclone Register 360軟件中,進行自動拼接。113站數據的拼接工作僅用30分鐘。由于采用了高精度、高密度的作業模式,113站點云包含了42億點的海量數據,如此龐大數據量不經過處理,很難進入第三方仿真軟件中,然而徠卡Cyclone軟件可以輕松地對海量點云進行分類、去噪、裁切等操作。

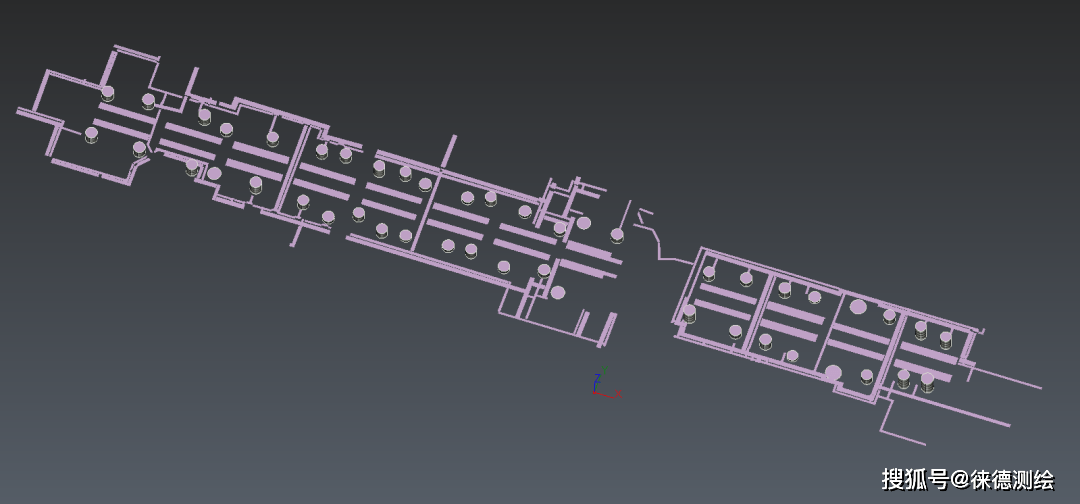

通過去噪、統一、分割等多種操作,最終將主線100m長的區域,按照工作臺劃分為五個分塊,并將點間距控制在2mm,優于客戶所要求的5mm點間距。

圖2 點云數據

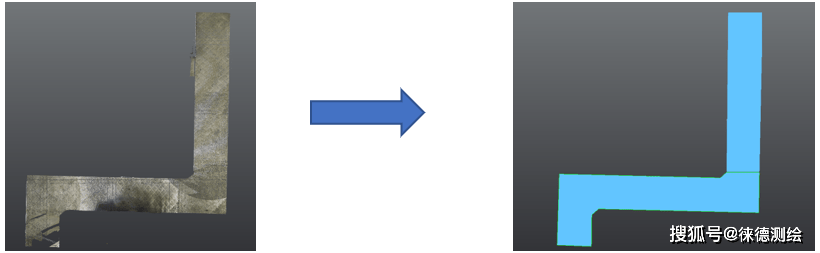

3、提取基準面

原始的點云數據在仿真軟件中無法實現精準捕捉,對特定位置的獲取有一定難度。為了解決這種困難,需要在徠卡Cyclone中完成特定基準面的擬合。將擬合好的數據再導入仿真軟件中,可以很方便的實現精準定位。

1)機器人底座圓柱的提取

將機器人底座的圓柱在徠卡Cyclone中進行分離,分離出來之后可以完成更好的擬合。

圖3 徠卡Cyclone可一鍵精準擬合底座圓柱

2)base面的提取

同圓柱的提取類似,首先將需要擬合base面的部分復制出來,刪掉不需要的雜點,然后框選base面點,選擇擬合平面即可。

圖4 模型和基準面

總結

此次使用徠卡RTC360解決方案,在短時間內完成數據采集任務,完成工廠數字化仿真的第一步操作。獲取的點云數據在仿真平臺中與模型實現完美統一,點云精度優于2mm,為用戶的工廠車間模擬、仿真操作奠定了基礎。

在整個項目實施中,徠卡RTC360表現了智能、高效、高精度的優秀品質。可總結為以下幾點:

徠卡RTC360操作簡單,即使從未使用過三維激光掃描儀的人,也能夠在短時間內學習并掌握設備操作技巧,快速投入到生產實踐中。

徠卡RTC360作業效率高,單站僅需2分鐘,一天可以掃描200站以上的數據,大大減少了車間停運時間,減少成本損失。

徠卡Cyclone高效的點云自動拼接技術,當天掃描即可出成果,及時了解掃描進程,防止漏掃、及時補掃,最高效率的完成整個車間的完整點云獲取。

高精度的點云數據是徠卡RTC360的獨特優勢,整體精度能夠控制在2mm以內,以最佳的點云精度助力工廠數字化仿真系統的構建,進而為數字孿生的實踐應用賦能。