(一)實施主體

江西樂安縣三連制衣有限公司、中國聯合網絡通信有限公司撫州市分公司

(二)案例簡述

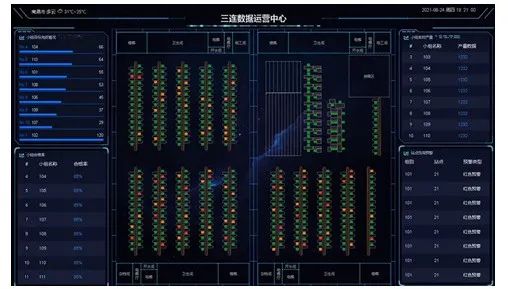

項目以建設基于5G智能工廠為目的,采用5G、邊緣計算等新型技術改造內網,將云計算、物聯網、人工智能等信息技術與制造技術相融合,對工廠進行數字化、智能化升級。通過對生產車間的智能化改造,實現了工藝流程的優化,提高排線效率50%以上、明確品質標準,降低產品返修率11%,提高產品通過率13%,大大降低生產成本,在制品庫存減少12%,庫存周轉率提升23%。此外,通過操作標準化培訓及精益體系推進提升效率5%-15%、停機待料時間降低產能提升16%、降低對現場管理人員的依賴,生產過程人工成本降低5%。

(三)需求痛點

三連制衣未實現設備數據的自動采集和車間網絡全覆蓋。大部分設備還不能自動采集數據,工人經驗工位排車,生產過程的數據無法全部實時獲取;信息化孤島和自動化孤島依然大量存在,智能工廠建設涉及到智能裝備、自動化控制、工業軟件等各項領域,集成難度很大。產品技術工藝資料未標準化,部門之間無法共享;設備利用率不高。生產設備沒有得到充分利用,設備的健康狀態未進行有效管理,不能做到對設備的實時監控,設備對故障情況無法實時掌握,同時缺乏故障報警、預測性維護手段,會由于設備故障造成非計劃性停機,影響生產。

(四)解決方案

1.本項目以建設基于5G+工業互聯網的智能工廠為目的,采用5G、邊緣計算等新型技術改造內網,將云計算、物聯網、人工智能等信息技術與制造技術相融合,對工廠進行數字化、智能化升級。計劃開展2個“5G+工業互聯網”應用場合,分別是:

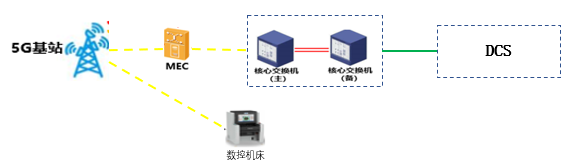

(1)5G+設備連接管理系統:基于5G+MEC低時延、高可靠數據傳輸能力解決生產車間設備密集、生產環境復雜的問題,同時保障生產設備監控管理系統數據的實時性、穩定性和保密性。

(2)5G+云化AGV智能物流系統:將5G技術應用于AGV,將徹底解決Wifi信號容易被干擾、帶寬不足引起的接入受限、切換失敗、小車停駛等難題,提升倉庫的整體運營效率和穩定性。本項目運用5G+云化AGV把前工序完成的物料送到待加工暫存區,并將待加工暫存區物料送到下一工序生產線上,AGV實現物流轉運,從而降低人員的工作負荷同時提高物流的運轉效率。

(五)應用成效

1.減輕了工作的強度,提高了工作效率;

2.促進了工作的規劃化,提高了工作質量,加快企業訂單的交付;

3.加大績效考核力度,提高管理的透明度和效率;

4.降低了成本投入,實現利潤最大化,提升了產品競爭力。