(一)實施主體

三川智慧科技股份有限公司、中國電信股份有限公司鷹潭分公司

(二)案例簡述

本項目深入到三川智慧企業生產經營核心,圍繞三川智慧企業發展過程中的核心需求,充分發揮5G技術大帶寬、低時延、廣泛連接的先進特性,探索5G+工業互聯網創新應用,對于提升三川智慧企業廠區作業安全、效率和智能化水平,降低工人作業難度、工人作業事故率及設備故障率、推動廠區綜合管理質量提升,支撐工廠產品生產的質量檢測,打造5G+智能應用起到很好的示范作用。

(三)需求痛點

1.企業內網改造升級:滿足海量接入、安全性和擴展性的需要。

2.安全管理的需求:實現對作業區域“人機環境”的實時監測。

3.效率提升的需求:提高生產運營效率,減少人員參與。

(四)解決方案

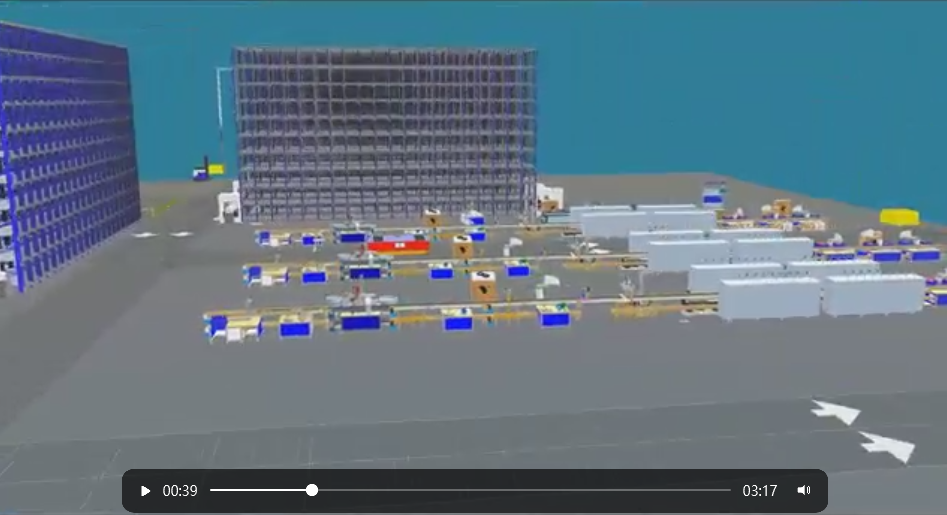

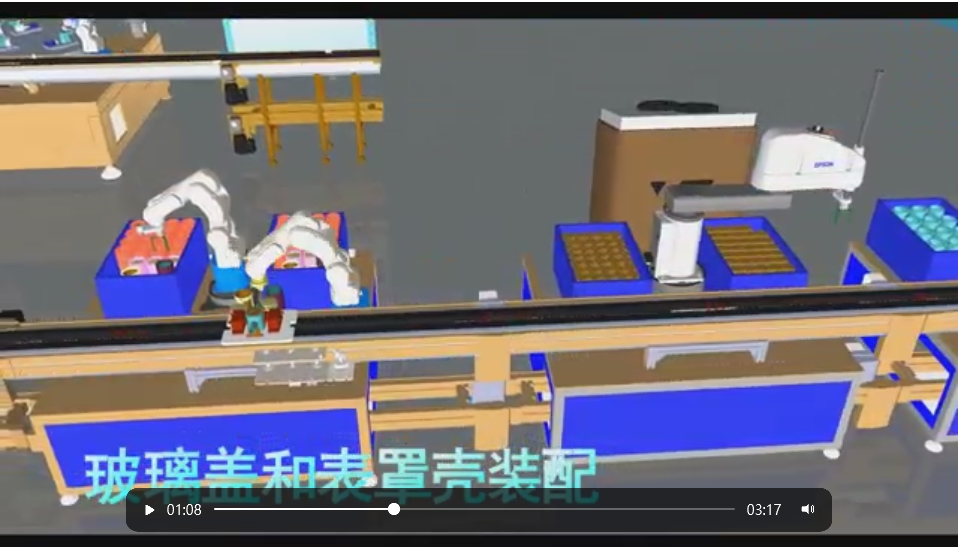

1.本項目主要實現如下場景:①智能水表數字化智能倉庫②AGV智能物流系統③儀表自動化裝配產線④控制技術方案⑤信息化技術方案⑥VR智能培訓⑦智能化決策駕駛艙。

2.整個項目建設內容包括建設基于千兆光網、5G+MEC的高質量企業內網,通過5G+MEC的部署,構建5G/4G/NB的無線企業專網,并與三川智慧內部千兆光網進行安全可靠互聯;建設新的5G宏站,開放公共資源,利用千兆光網行業融合應用助力三川智慧公司數字經濟發展;基于數據孿生的5G+智慧工廠應用平臺,通過數字孿生技術,打造可視化、集中化、智能化的 “5G+智慧工廠”中央控制臺;基于光纖+WiFi6強強聯合,實測速率>1000Mbps,園區企業內網時刻快人一步;基于人工智能的大數據AI信息化系統,以視頻監控為載體,運用5G+機器視覺分析技術,對作業區域進行作業規范、作業流程和作業風險的大數據分析,實時監測、實時告警,確保作業流程的規范化和可控化;5G+智能AGV物流系統,全程自動化,工人只需要操控系統終端就能完成一系列上下料工作,同時可以量化工程,以一個任務包的形式重復完成任務;5G+儀表自動化裝配產線,利用5G低時延,傳輸穩定的特性結合三維視覺、二維視覺、PLC觸發視覺拍照等技術手段上傳數據到系統中,再由系統發布指令來實現機械臂、機器人儀表自動化裝配。

(五)應用成效

項目整體實施后,通過實現數字化智能倉庫系統構建和自動化裝配產線,對生產過程中的設備進行遠程集中管理,減少不必要的人工勞動和不當操作產生的問題,預估實現生產穩定率提升80%、生產效率提升150%、生產管理成本降低70%、設備故障維護效率提升80%、產品聯網品質檢測精度提高35%。