生產車間主管的郭春利表示,他們去年收到好幾起客戶的投訴。

作為生產車間主管的郭春利不需要排查,就知道問題出在哪里。因為這個問題早已經不是第一次出現了。

供氣壓力不穩定,波動較大,導致吹瓶不飽滿,螺紋不合格,配蓋打滑。

「但是我們也沒有辦法」他無奈地說。

郭春利確實沒有辦法。人工管理動力車間(空壓站),最常見的問題就是「壓力不夠了再開一臺,壓力高了就關一臺」,氣壓波動大的問題就是個「死結」。

但是客戶投訴,事關公司全局。作為蕭山區勞模的郭春利一直在找解決辦法。

一個班次生產幾十萬個產品,每一個瓶子都挨個去檢測,成本非常大。解決辦法指向供氣源頭——動力車間(空壓站)。

浙江申新SK包裝有限公司主要向巴斯夫等全球排名前十的農藥化工企業,供應塑料包裝,僅農化包裝瓶一年就生產10億多瓶,是中國農藥協會唯一定點生產企業。

生產一個塑料瓶的工藝流程為:原料—加熱—吹塑成型—檢驗—包裝—入庫—物流發貨。

壓縮空氣的主要用途在吹塑成型的關鍵階段。

如果氣壓不夠,會直接導致瓶型吹不飽滿,螺紋也會有變化,產品不合格。

如果氣體中水分超標,在吹塑成型的過程中,水分流到瓶內,就成了不良品。

既要保證供氣壓力穩定,又要保證氣體干燥無水分,這就是擺在郭春利面前的2道難題。

云智控系統在浙江申新SK包裝上線一年以后,我們和郭春利聊了聊,現在他的問題有沒有被解決呢?

云智控實現穩壓供氣

沒有安裝云智控時,靠空壓機自身調節供氣壓力,壓力經常不穩定,基本上在7.6~8.3bar之間波動。

「這樣會導致我們的產品在生產中出現很多問題,報廢率很高。」

安裝云智控以后,氣壓波動范圍縮窄到7.6~8.0bar,提高了生產質量,降低了產品不良率。

郭春利說:「自從安裝云智控以后,吹瓶不飽滿,螺紋不合格,配蓋打滑等方面的投訴再沒有過。」

因為云智控能實時識別管網壓力變化情況,一旦識別到壓力變化的斜率較大,便會控制相應排量的設備啟停,實時保證產用氣供需平衡,實現穩壓供氣。

云智控提高管理效率

塑料瓶的生產工藝對壓縮空氣品質要求較高,每隔一小時,郭春利就要在高溫、噪雜的動力車間(空壓站)進行巡檢。

檢查設備的運行情況,防止溫度過高導致空壓機停機。查看并計算保養時間,此前曾因頻繁過時保養,導致空壓機的機頭損壞,停機大修。

現在,云智控24小時實時監測站房的數據,其中保養提醒的功能,能設置提前100小時或其他任意時間,在微信上提醒郭春利該做保養了。

保養提醒的功能,避免了過時保養的情況。「機頭損壞的問題基本上再沒有出現過,降低了空壓機的損壞率。」

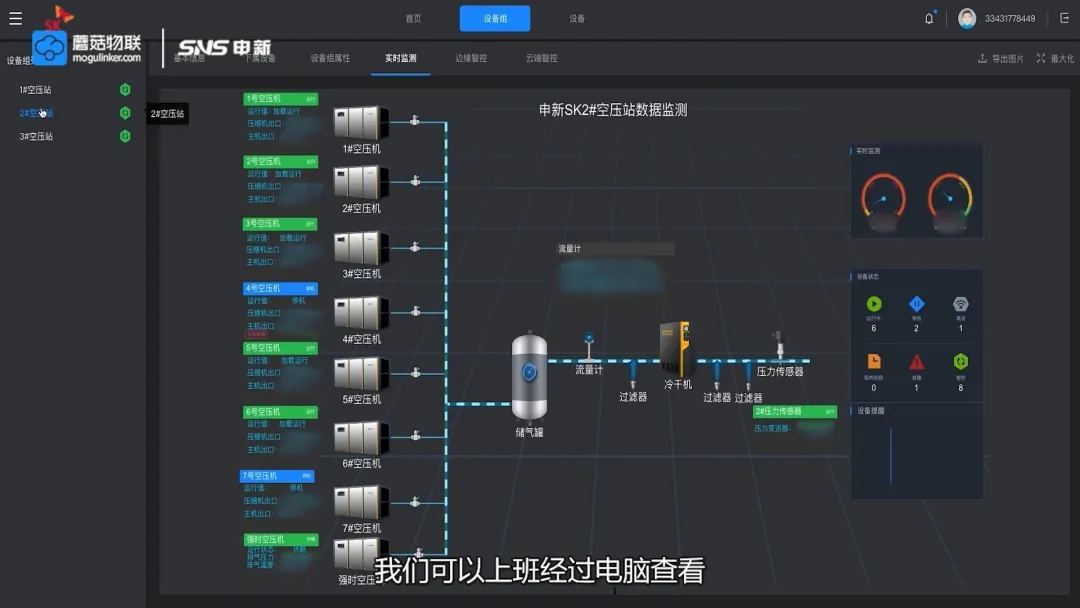

郭春利說他現在上班經過電腦查看站房情況,下班通過微信查看,管理更方便,工作量也減輕了。

遠程監測,故障報警

5月中的一天,郭春利下班了在家休息的時候,突然收到一條微信報警消息,他通過云智控小程序發現車間的供氣壓力已經掉到6.7bar。

郭春利第一時間安排維修人員去維修設備,很快處理了這個危機。

事后回憶起來,郭春利說:「如果沒有這個報警,像以前一樣,等產線上的工人發現壓力不夠再通知我,那造成的損失就大了,產品會大批量報廢。」

節能14.9%,減碳116.96噸

「據數據統計,安裝完云智控一年多來,能耗下降了14.9%。」節省約43萬度電,按公式換算即減少116.96噸碳排放。

這是如何實現的?

在郭春利負責的車間,氣壓的穩定性原來靠空壓機來控制,氣壓低的時候空壓機開始加載,氣壓高的時候開始卸載。

不管加載還是卸載,設備都是滿負荷運轉,頻繁的加卸載,導致官網氣壓波動大,能耗浪費嚴重。

云智控上線以后,空壓機不再是「裸奔」運行,8臺空壓機的運行全部納入智控系統,根據管網的壓力變化情況,云智控以最優參數控制相應排量的空壓機運行,既保證穩壓供氣,又實現節能降耗。

云智控上線后,供氣壓力變穩定了,壓縮空氣質量能24小時監測,客戶的投訴也“歸0”。

在勞模郭春利看來,云智控終于讓他“閑”下來了,現在他可以把更多的精力用去抓生產了。

*根據中國節能協會碳中和專業委員會公開數據:

節約1度電 = 減少0.272kg碳排放