本文來源智次方·物聯網智庫,轉載請標明來源和出處

風能作為一種潛力很大的新能源,很早就已經被使用。但時至今日,用來風力發電的設備依舊十分昂貴且不易維護,如何降低“故障率”,減少非必要停機,成為了所有業主在風場運營過程中的迫切需求。

我國的風力資源較為豐富,絕大多數地區的平均風速都在每秒3米以上,特別是在東北、西北、西南高原和沿海地區,平均風速更高,甚至有些地方一年中接近半數的時間都是大風天。在這些地區,發展風力發電很有前景,也符合我國碳中和與碳達峰的規劃目標。

根據國家能源局的數據,2021年我國風電平均利用率96.9%,同比提升0.4%,全國風電發電量達到6526億千瓦時,同比增長40.5%。如今,我國的風電行業已經由快速建廠階段,逐漸進入到精細化運維管理階段。很多運營者的需求已經由“快速擴張”轉入“管理盈利”,而對于一個風電場來說,盈利與否在建設期要看初始投入和風機選型,在運營期則要看“故障率”。對于某個固定地區、固定月份的自然風量來說,可以看成是近似固定的,因此,延長風機的使用壽命、減少因故障而導致停機的時間,成為提升盈利的關鍵。

對于風機來說,因為前期的投入成本較大、本身的零部件眾多,自然對設備也提出了更高的要求,需要進行更多的檢測和監控,這天然就是物聯網的應用場景。而微軟已經在中國發布的“Project Dragon”(乘龍計劃),也正是為了將AIoT等技術與更多場景結合,令更多行業釋放出巨大的潛力。

舉例來說,早期某風電開發商在油品檢測過程中,檢測到油液中的顆粒污染相比之前有顯著升高,同時內窺鏡檢測也發現了齒輪箱內的異常磨損情況。經分析后,確定風機已經無法繼續正常工作,需要停機更換齒輪箱,這一過程還需要經歷吊裝拆卸、新定齒輪箱(大約需要5個月)、安裝調試等步驟,通常情況下風機將因此而停止運行。

不僅如此,這些關鍵部件都在高達數十米的風機塔筒上,潤滑油品的采集也需要逐臺風機、逐個部件進行采集,工作量很大。在批量采集油品后,還要將其送到能力和資質齊全的專業實驗室,等待數十天來完成所有的測試,才能獲得檢測結果。

而這些采樣成本、送樣成本、測試成本及時間成本等,都成為風電運營商想要降低“故障率” 、減少非必要停機的“痛點”。

只有風機穩定運行,風能才能“取之不盡”

與傳統的檢測方式相比,上文提及的風電開發商選擇嘗試另一種方案,為風機加裝油液狀態檢測和強力過濾裝置,使用在線監測來發現隱患并及時采取措施。通過使用這種方案,使得風機可以維持正常運行狀態,這就給新定齒輪箱的制造與運輸等獲得了寶貴的時間,同時避免了因停止運營而造成的損失。

一般而言,機械系統、電氣系統、控制系統及液壓系統都會影響一架風機的有效運行。風機內部的關鍵零部件包括:齒輪箱、發電機、主軸承、偏航、變槳,液壓系統,電氣系統,而常出現狀況的部分有電氣系統、葉片變槳、液壓系統、齒輪箱等。對于風機來說,故障率最高的是機械故障,會引起機械部件的磨損、老化,而這些磨損的顆粒就會被帶入到潤滑油中。風機的齒輪箱不是最頻發的故障部件,但卻是可能導致風機停機時間最長的部件故障,很大程度上都是因為潤滑出問題而引起。因此,為了對此類機械故障進行預防性維護,需要定期采集潤滑油品進行檢測。

根據歐洲三國的對風電故障的統計數據顯示,機械類型故障占比高達55.2%,潤滑引起的相關機械類型故障占到了33.7%,由于潤滑不當引起的故障率占到了18.6%。可見對于風機來說,潤滑油就相當于“血液”一樣,是風機健康、安全運行的基礎。

潤滑油的主要參數包括基礎理化指標(如粘度、酸值)、污染度指標(如水分、油泥、顆粒)等,磨損指標則重點關注鐵、銅的磨損顆粒。就如同我們體檢時的抽血化驗一般,設備的健康狀況等痕跡都保留在了潤滑油中,通過檢測潤滑油的油品參數,就可以反映風機部件的健康情況。

為了實現對潤滑油品更好地檢測,很多具有深厚技術實力的公司都在幫助檢測機構和風電運營商等進行數字化升級,就像微軟的“乘龍計劃”,旨在推動國內企業在更多行業的場景中使用AIoT等技術。

創立于1878年的SGS,是國際公認的第三方測試、檢驗和認證機構,在全球擁有2,600多個分支機構和實驗室,構成了全球性的服務網絡。在中國,SGS設立了200多間實驗室,服務能力已全面覆蓋互聯與產品、營養與健康、工業與環境、自然資源、知識與管理、可持續發展解決方案、電商及數字化等各大領域。

而在與微軟的合作中,SGS的“風電行業在線油液監測解決方案”就成為該計劃最先發布的方案之一。

離線、在線相結合,風場運維更精細

通常來講,油品檢測可以分為兩種模式。第一種方式是目前大部分檢測實驗室都在采用的離線模式,需要到現場取回樣品拿到實驗室檢測,離線檢測的優點是報告中提供的數據較為準確,缺點則是時效性不夠,因為必須有取樣、運輸、測試、發布報告的步驟,最后拿到報告的人才能做出解讀。因為這種延時性,導致”很多樣品的檢測結果是達標的,但是過段時間后設備卻出現了故障“的情況。

第二種方式就是便攜式在線檢測,檢測人員可以帶設備到現場去做檢測,這種方式的優點是實時性較好,但不如實驗室檢測的結果準確。這種便攜式在線檢測類似于“心臟holter”,可以24小時不間斷監控,給出連續的數據趨勢。相比離線檢測模式,可以發現在傳統的采樣點時間以外的設備故障,隨時發現問題、隨時采取措施,做到預防性監控和維護。

而現在,對于風機潤滑油品的檢測分析,已經發展成為“線下檢測服務結合線上數據監測診斷并行”的模式,并且隨著物聯網、人工智能、云計算等技術的發展,油品在線監測有望達到一個新高度:通過各種物聯網傳感器的感知來獲取更多數據,讓在線監測準確度更高、預測結果更準確,從而讓風場的運營更加精細、主動,推動業主經營績效不斷提升。

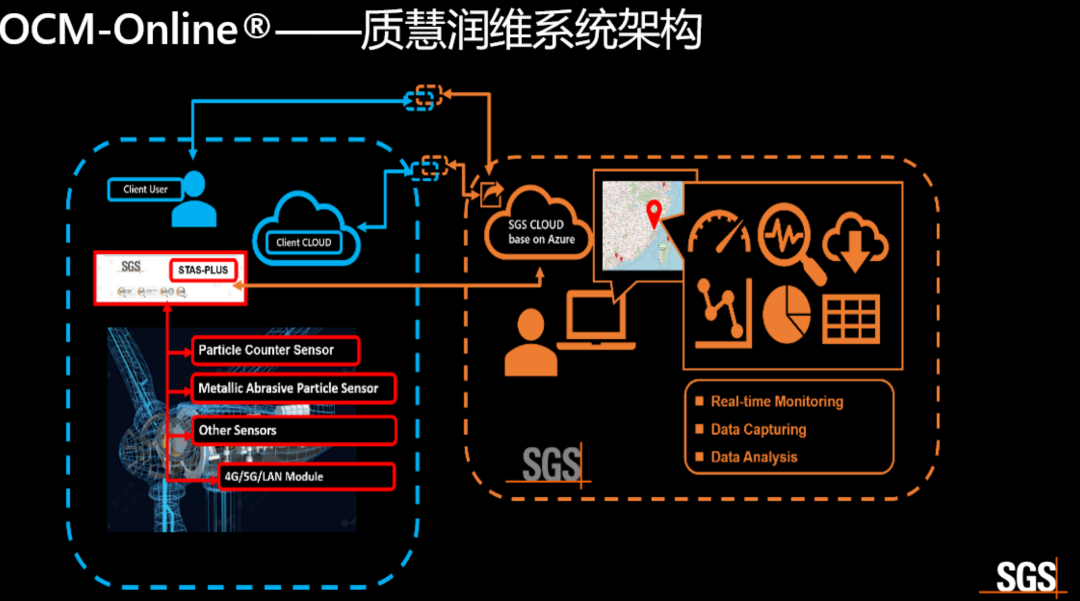

微軟擁有強大的技術實力和完善的產品矩陣,包括人工智能和云服務等,而SGS在全球為各行各業定制專業的檢測、檢驗和認證服務,積累了大量經驗。通過與微軟合作,SGS將自身在油品檢測領域積累的多年經驗與微軟提供的技術相結合,在“風電行業油液檢測解決方案”中實現了在線油液監測更加完備的功能:

1.7*24小時實時監測

潤滑系統內實時監測潤滑油粘度、密度、水分、污染度、酸值、堿值等各項詳細理化指標,提前預知設備的潤滑狀態

2.油品情況大數據分析

根據油品特性,通過分析得出監測油液的狀態及使用壽命,及時提醒用戶更換

3.設備磨損情況分析

根據監測油液內磨損顆粒情況,分析設備磨損情況,及時更換潤滑油,也可拓展跟蹤磨損的變化,發現摩擦副早期失效,避免事故的進一步惡化.

4.及時告警

將數據實時記錄、及時上傳與共享,并能實現基于實時數據的報警更新,從技術上不斷降低故障停機時間,提高設備的運轉率。油液品質不合格時,通過平臺告警、微信告警、短信告警等方式實時送達客戶。

該解決方案通過對潤滑油、潤滑脂和液壓油等的監測與分析,可以快速準確地描述發電機、齒輪箱、壓縮機、液壓系統和其他關鍵機器內部的情況,進而確定風機狀況的重要信息。

圖源由SGS提供

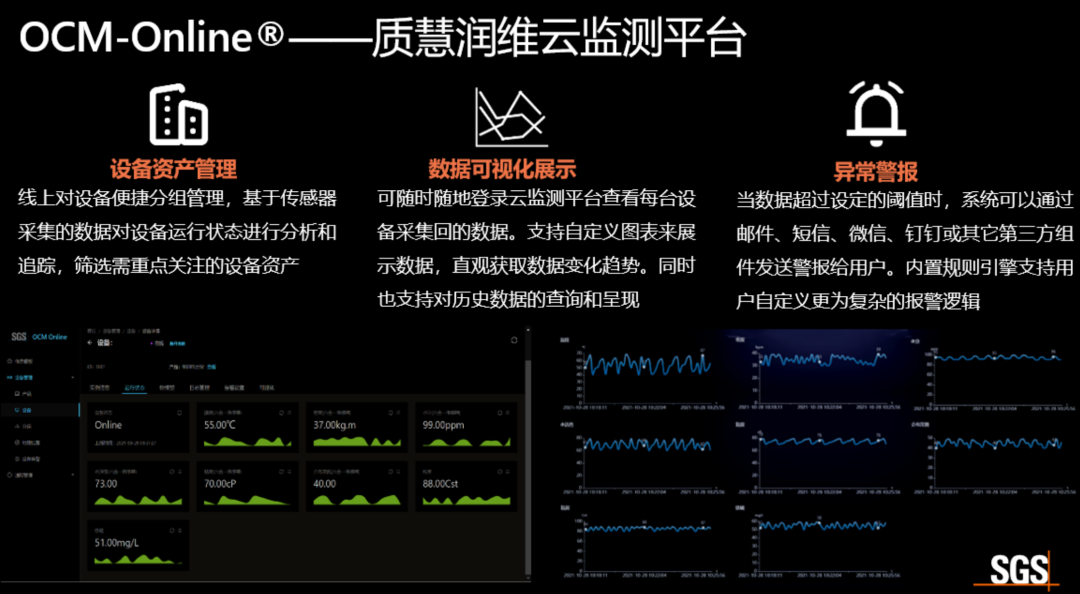

除此之外,SGS的云端監測診斷平臺還可以給出油液維保建議,對潤滑油的實時監測也可以有效地安排維護時間,最大限度減少對昂貴設備的損壞風險,避免不定期的停機時間,為設備的資產安全提供可靠保障。

圖源由SGS提供

為了可持續發展,經驗與技術需要強強聯合

在2020年舉辦的北京國際風能大會上,來自全球400余家風能企業的代表一致通過了《風能北京宣言》,進一步加快了全球風電行業的發展。同時,按照我國的“十四五”規劃,風電的年均新增裝機須達5000萬千瓦以上,到2060年時風電裝機至少達到30億千瓦,未來前景巨大。同時,風能對于緩解能源短缺帶來的壓力、降低煤電等帶來的環境污染等也具有重要作用。

而除了風能之外,在全球“碳中和”的背景之下,其他類型的新能源也會被更大比例的使用,可持續發展將成為未來不可逆轉的趨勢。在此背景下,SGS于去年推出了可持續發展的整體框架,并且基于微軟智能云Azure及其提供的相關服務建立了S-Carbon平臺,將幫助更多的中國企業構建起高效、可信賴的碳管理體系,增強綠色競爭力。

今年初,SGS又宣布與微軟合作開發新的數字化TIC服務,將利用微軟跨行業的專業知識、先進的數據解決方案和生產力平臺,與SGS全球服務網絡和領先的行業能力進行整合,為測試、檢驗和認證(TIC)行業的客戶開發創新解決方案。

通過不斷與微軟這樣的科技公司合作,SGS希望成為一家更具可持續性、數字化和數據驅動的公司,將數據、流程和客戶聯系起來,并通過物聯網、人工智能等技術改善用戶體驗,提供數字化的解決方案,以幫助客戶更好的降本增效,從而創造一個更美好、更安全、更互聯互通的世界。

在“乘龍計劃”的助力下,微軟與SGS能夠將全球服務網絡和領先的行業能力進行整合,為測試、檢驗和認證等行業的客戶開發創新解決方案,“在線油液監測”解決方案將不僅助力風電行業,也將幫助石油、礦業、汽車、海運等工業制造業進行智能化升級。

而在與SGS的合作之外,微軟的“乘龍計劃”也在尋找智慧空間、物流、制造等行業優秀的物聯網解決方案,推動國內企業在更多行業的場景中使用AIoT技術、跨行業專業知識、先進的數據解決方案以及生產力平臺,幫助更多行業的客戶發揮潛力。