(一)案例背景

本案例是利用BIM技術平臺搭建建筑物數字模型為工程設計及建設進行服務。案例所實施的工程是由中國汽車技術研究中心投資建設的汽車整車零部件和新能源汽車產品檢驗檢測中心。中汽研汽車工業工程(天津)有限公司作為該項目EPC總承包方,負責設計、施工及試驗設備采購、安裝、調試等全過程實施工作。本案例實施于項目的一期工程。項目一期工程主要包括:整車耐久及發動機試驗室、整車排放試驗室及停車樓A,門衛、動力站房等,總建筑面積52534㎡。

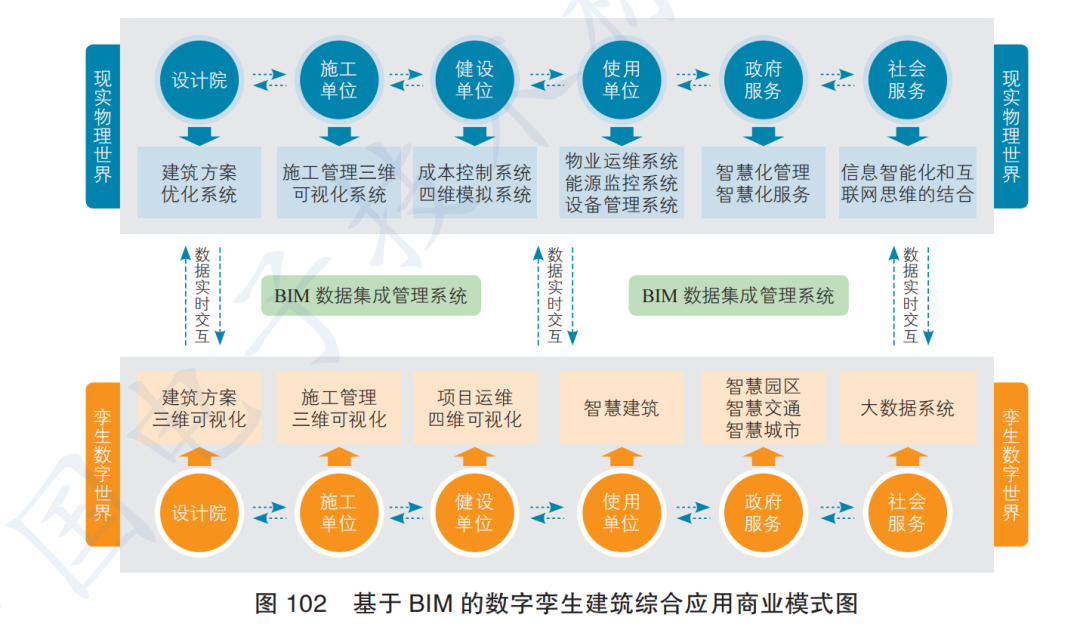

(二)系統框架

由于本項目為EPC項目,在項目成立初期便設立了BIM團隊,項目經理牽頭第一責任人,項目總工程師指導實施。下設經驗豐富的BIM負責人及各專業BIM工程師進行建模與現場實施,保證落地應用。

(三)案例特點

弧形坡道施工難點

取本工程已施工首層北側坡道試驗段,檢測已完成模板安裝工程220個點,合格點數176個,不合格點數44個,模板安裝合格率僅為80%,其中弧形模板合格率僅為60%,占模板安裝不合格率的91%,亟需提高。

弧形坡道輔助BIM軟件選用

因弧形坡道輪廓形狀,建模使用基礎軟件難以實現,因此利用Rhino軟件對弧形曲面進行參數化建模,確定模板的尺寸、拼接方式以及立桿與龍骨的高程,并給每個模板與立桿特定的編號,記錄其尺寸、高程、位置坐標信息,統計成表。

弧形坡道數據獲取

根據Rhino展開模型,按照模型尺寸制作了特有的弧形木模板,保證了造型效果。通過REVIT 模型,獲得模板和立桿的詳細信息表,現場工人只需根據表上的數據加工材料,然后按照清單中特定編號的模板或立桿的位置安裝、拼接,施工過程變得非常有效率,也大大減少了模板拼接不齊或立桿高度錯誤等問題出現的可能。

三維掃描技術應用

首先第一步先對施工場地和加工完成后的造型木模板進行三維掃描,生成的點云數據,并將點云數據導入到電腦里,進行預拼裝。預拼裝完成后與之前在Revit和Rhino創建的全三維仿真模型進行比對,核對現場造型木模板的安裝誤差,從而及時采取相應的糾正措施,使各造型模板在安裝時 X、Y、Z單個方向上的誤差在±2mm以內,安裝完成后,對造型模板的位置進行復測,經檢驗合格,造型美觀,成型精度高,節約成本,順利完成了弧形坡道的安裝。

高支模施工難點

本次項目施工的難點之一就是高支模施工。整車耐久及發動機試驗 室及整車排放試驗室首層頂板均為 8.45m,部分區域甚至達到9.75m的高度,依照《危險性較大的分部分項工程安全管理規定》須設專項方案并由專家進行論證。

在方案編制后利用BIM建模使圖紙方案三維可視化,方便了圖紙審查, 也使方案實施前對施工隊交底變得更加容易;利用 BIM 技術信息化統計, 也方便了鋼管與扣件的統計工作,減少了現場施工出現錯誤的可能。

(四)案例成效和意義

本案例節約費用共計約54萬,節約工期約95天:通過各專業間的碰撞檢查,提前解決112 處硬碰撞,節約成本達12萬,節約現場解決碰撞時間約15天。