案例背景

天津鋼鐵集團有限公司是集燒結、煉鐵、煉鋼、連鑄、軋鋼、金屬制品生產工藝為一體的千萬噸級現代化鋼鐵聯合企業。混改后的天鋼成立于2019年,產能超過2000萬噸,在全國鋼鐵行業位居前十。在政策趨向從提升環保標準和環保限產兩方面齊發力,鋼鐵行業的環保管理將實現常態化的環境下,集團決心引入先進的信息技術來改造企業,打造提升新型能力,推動生產運營、組織模式等層面的管理變革,打造資源集約、全局協同優化提升的集團智慧制造管控體系,實現全面達到鋼鐵行業超低排放要求,滿足國家對冶金行業的環保需求。

案例詳情

集團提出“風險可控、降低成本、提高效率、數據真實、貼近客戶、貼近現場”六大智慧制造戰略愿景,并延伸發展形成集團“6185”管理模式,即:以六大愿景為目標,力爭在鋼鐵企業18個業務領域創建行業標桿,形成統一標準、統一數據、統一平臺、統一體系、統一管理”五個統一的智慧化協同管控模式。

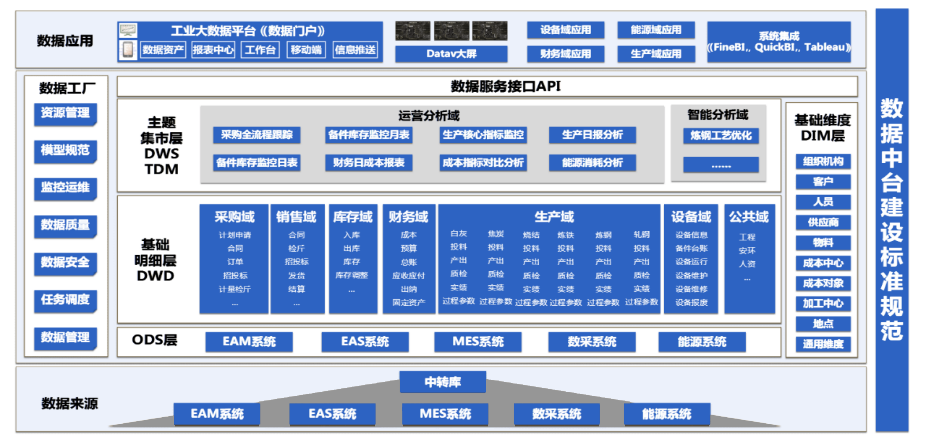

建立了工業互聯網大數據運營中心,同時應用公有云、私有云、混合云等技術,搭建三層工業網絡架構,實現了各信息系統的數據流轉與共享。建立了完備的信息安全與防控體系,從管理體系與技術應用方面實現信息安全的全面防控。

目前已經建成了生產管控平臺、經營綜合展示平臺,能源環保管控平臺,以期形成企業管控的高度集成和高度協同的一體化運營體系。

針對超低排放達進行無人化治理、智能化監測、系統化管理,并管理項目落地及推進。完善全廠超低排放監控監測集中管控體系(有組織、無組織、道路運輸);建立全廠的無組織排放源清單;建設物料存儲、物料運輸及工藝環節、廠區 道路環境的無人化智能化治理標桿示范項目;實現全廠除塵系統智能化改造,幫助節能降耗;為實現全廠環保能源等各類數據的互聯互通集中管理建立基礎。

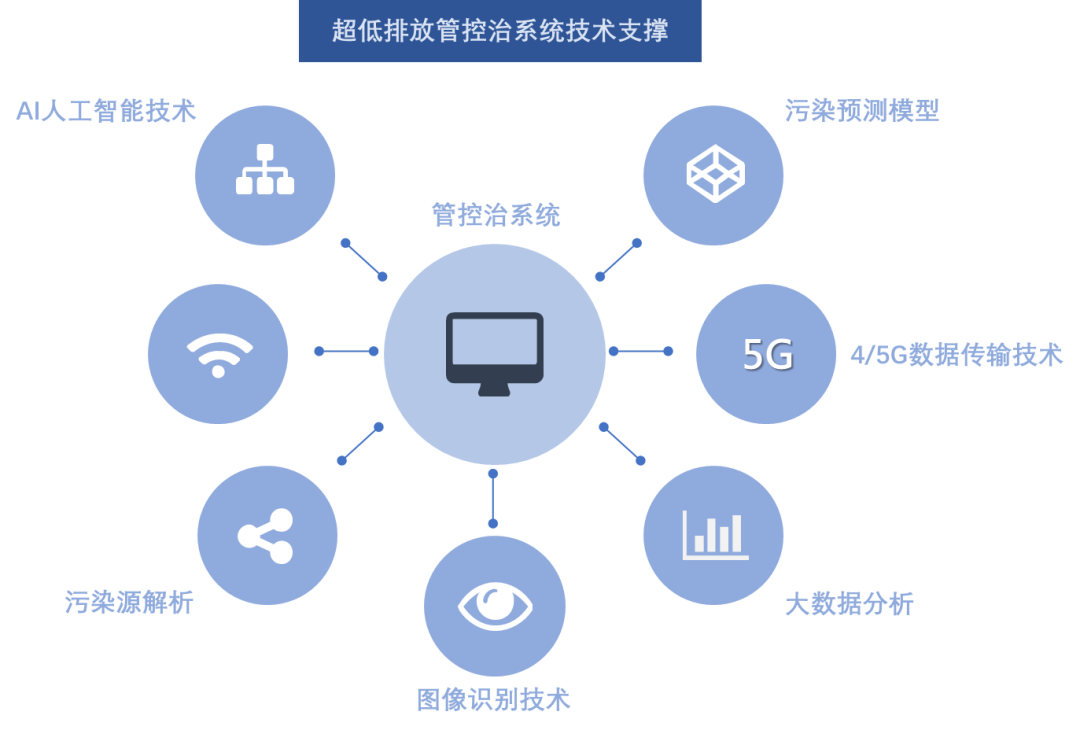

環保工業互聯網平臺以國際首創的無組織排放智、能管控治一體化技術為基礎,并由多項先進技術支撐:AI人工智能技術、物聯網技術、大數據計算、4/5G技術、視覺識別技術、污染預測模型等,并實現排放源數據管理、重污染區域視頻監控數據管理、全廠環境空氣質量監測微站數據集中管理及分析、總懸浮顆粒物(TSP)監測、廠區道路揚塵監測、視頻監控、廠區道路環境監控、全廠無組織治理設備運行狀態數據集中管理及分析、有組織排放數據集中管理及呈現、全廠生產設備運行狀態數據集中管理及分析、全廠無組織排放治理過程數據集中管理及呈現、全廠生產治理監控監測數據集中同步展示、有色煙羽自動抓拍、固廢系統管理等功能。

應用價值

工業互聯網環保管控平臺有了有組織排放污染源的在線數據、生產數據和能源數據,有效解決了人力監控遇到的各種問題。在系統采集有組織在線環保數據外,還額外采集了生產和能源數據,對生產和能源消耗也有直觀的體現。通過該系統的各類指標報表、報警報表和曲線圖還能有效分析環保指標的變化趨勢,為實現超低排放生產提供數據支撐,給環保管理帶來了很大的便利。

1.業務實現協同化

將行政許可、環境監測、固廢管理、核與輻射管理、園區生態管理、空氣質量、環境應急、環境決策等業務進行協同,打通業務之間的關聯,形成 協同管理機制。

2.監控實現一體化

建立全方位立體監控網絡,對水污染源、氣污染源、放射源、機動車、水環境、大氣環境、噪聲、生態環境等進行全面監控,實現天地空監控一體化智能監控管理平臺。

3.決策實現智能化

隨時了解實時的企業環境質量狀況,對某個區域的環境質量進行預測預報,準確核算區域環境資源容載能力。

實踐效果

通過智能制造的建設,天鋼的各項工作都有了很大提升,特別是經營業績方面更是突飛猛進:2021年1-6月和2020年1-6月相比,鋼產量同比增長54.1%;鋼材產量同比增長98.6%;鋼材銷量同比增長51.12%;營業收入同比增長109.02%;毛利同比增長403.04%;毛利率同比升高792%;實現利潤比同比增長423.15%。

采用智能化機器人、自動控制系統、生產數字化看板、生產 過程可視化等相結合的手段,重點監測各工序關鍵指標,通過產 量同比、環比、計劃完成率等一系列指標,預計可提高生產效率 12%以上。通過全業務域的信息化手段改造,改進工藝流程/方法、提高供應鏈管理效率等,預計可降低運營成本10%以上;通過加強智能制造投入,降低車間工人成本2%。集成環保平臺及能源監控系統,實現公司環保指標遠遠優于地區環保要求數據,水、電、煤、暖等能源投入有效循環利用,單位產值能耗降低值達到8%以上。

統籌調度,嚴控能耗管理。全年噸鋼綜合電耗、水耗同比降低14.37%和12.61%。回收高爐煤氣、余熱蒸汽同比降低了8.9%、4.62%,回收轉爐煤氣同比增加1.94%。累計自發電2.67億kwh,同比降低6.68%。