(一)實施主體

中國移動通信集團江西有限公司吉安分公司

(二)案例簡述

本項目基于邊緣計算搭建了PCB智能制造云平臺,借助工業互聯網標識,打通產品、設備、車間、工廠,實現底層標識數據共享。將現有企業內部系統,如企業資源管理系統(ERP)、供應鏈管理系統(SCM)、客戶管理系統(CRM)、制造執行系統(MES)等系統進行整合,形成貼合用戶需求的生產管理系統,實現在制品、機器、控制系統、信息系統、人等主體互連,以及數字化企業運營平臺各系統的協同集成。

(三)需求痛點

生產設備聯網率低,車間信息化建設落后,產品質量問題難追溯;車間采用有線組網,產線調整成本高、周期長;產品、設備、車間之間數據獨立,無法及時獲取生產現場數據。

(四)解決方案

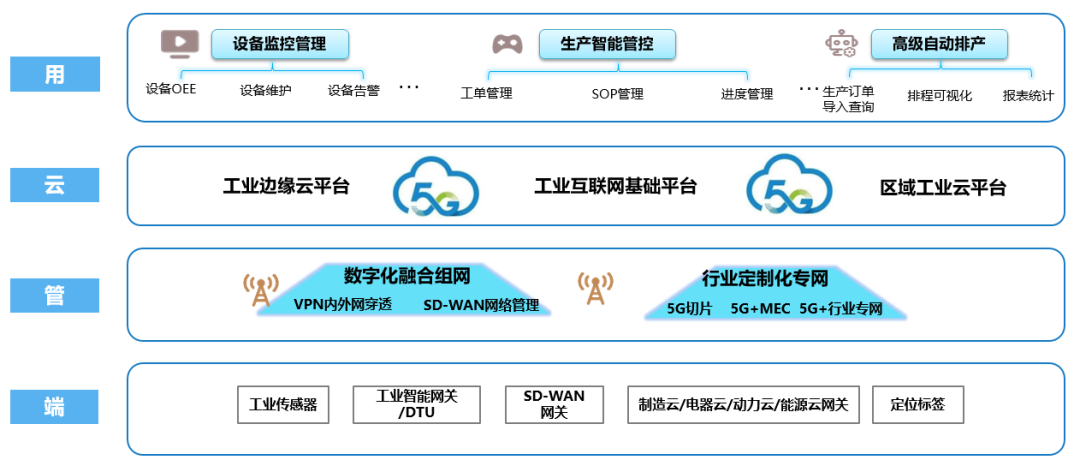

1.針對傳統PCB制造業痛點和本地PCB企業發展現狀,從“端-管-云-用”不同層級全方面打造PCB智能制造云平臺標準化解決方案。方案基于5G+MEC組網架構,從網絡升級再到平臺升級和應用升級,幫助企業逐步實現數字化、智能化生產。

2.柔性生產制造。通過對現場傳統PLC設備加裝5G網關進行改造,使設備具備了柔性聯網的能力,從而使生產現場能夠根據市場需求快速調整產線,滿足市場“小批量,多批次”的定制化生產需求。

3.生產過程溯源。基于工業互聯網標識解析二級節點平臺,通過在產線各環節設置信息采集點,記錄每一批次產品生產從原料到半成品再到成品的操作員、工藝參數、質檢結果等信息,利用5G網絡實時上傳至生產管理平臺。

4.設備預測維護。利用5G網關將生產車間上百臺鉆機、鑼機等設備接入5G網絡,實時監測設備性能和狀態,記錄設備稼動率及報錯原因,同時結合歷史數據實現設備運行趨勢的提前預判、延長設備使用壽命。

(五)應用成效

1.以移代固,柔性組網:依托5G網絡高速率、低時延、廣連接的特性,采用增強覆蓋、UPF下沉的建設方式,實現生產現場“人、機、料、法、環”智能互聯,滿足企業“小批量、多批次”定制化生產需求,助力企業柔性制造。

2.整合數據,智能決策:通過生產制造執行系統(MES)與企業資源管理系統(ERP)的融合貫通,綜合利用大數據進行分析處理,實現設備監控管理、生產智能管控和產線自動排產,助力企業數字化。

3.機器換人,降本增效:通過部署5G AGV、機械臂、視覺檢測等智能化應用,替代傳統人力作業,幫助PCB企業節約人力成本10%,生產效率提高超過15%,加工缺陷率下降約39%,準時交貨率提升約35%,交貨期縮短約15%。