導 讀

很多表面上涇渭分明的領域,實則都殊途同歸。比如哥德爾的數理邏輯、艾舍爾的版畫和巴赫的音樂,這三個看上去并無關聯的領域,本質上具有異曲同工之妙。如果從“集異璧”的視角來觀察工業互聯網IIoT的進展,你可能會驚喜的發現,那些看似天馬行空,跨度極大的領域,比如5G、大數據、人工智能、數字孿生、CPS…他們的底層邏輯和即將締造的未來,具有極高的可比性和關聯性。

這是我在【物女心經】專欄寫的第129篇文章。

沒錯,這兩天你將連續看到兩篇【物女心經】,這是其中的第二篇。

《集異璧》是一本有趣的書。“集異璧”三個字是GEB的音譯,它們分別是數學家哥德爾、版畫家艾舍爾、音樂家巴赫三個名字的前綴。

書中傳遞了一個有意思的觀察視角,很多表面上涇渭分明的領域,實則都殊途同歸。比如哥德爾的數理邏輯、艾舍爾的版畫和巴赫的音樂,這三個看上去并無關聯的領域,本質上具有異曲同工之妙。

如果從“集異璧”的視角來觀察工業互聯網IIoT的進展,你可能會驚喜的發現,那些看似天馬行空,跨度極大的領域,比如5G、大數據、人工智能、數字孿生、CPS…他們的底層邏輯和即將締造的未來,具有極高的可比性和關聯性。

“集異璧”是我在本周參加“菲尼克斯電氣PHIIDF 2019暨中國智能產業生態大會”之時,浮現在腦海中的第一個關鍵詞。

菲尼克斯電氣是行業的“隱形冠軍”,他是德國一家擁有近百年歷史的電氣工程企業。物聯網智庫作為合作伙伴,與菲尼克斯電氣共同組織了“AIoT引領未來智能工業”主題分論壇。與會嘉賓圍繞智聯網AIoT展開深入討論,我亦受邀參與演講。

“PHIIDF 2019大會”中,各個專家從不同角度分享了不少嶄新觀點,拼湊這些視角讓我們可以更全面的思考IIoT的未來。還有不少朋友給我留言想要會議精華資料,喏,下面就是。

數據分析并不像以前那么困難 今天和未來的工業自動化

——李培根——(中國工程院院士、原華中科技大學校長)

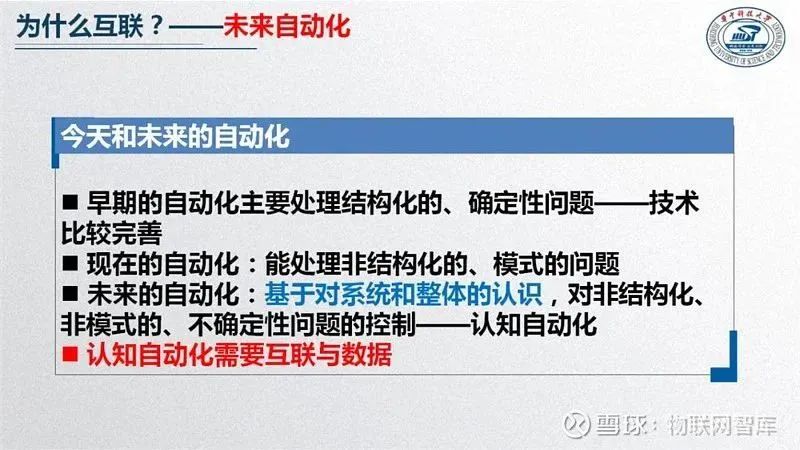

李培根院士首先帶我們跨越了從現在到未來的邊界,他認為工業自動化分為3個階段:

早期的自動化:技術比較完善,主要處理結構化的、確定性問題。

現在的自動化:能處理非結構化的、模式的問題。

未來的自動化:認知自動化,基于對系統和整體的認識,對非結構化、非模式的、不確定性問題的控制。認知自動化需要互聯與數據。

未來自動化的關鍵,是需要處理不確定性、非固定模式的問題。

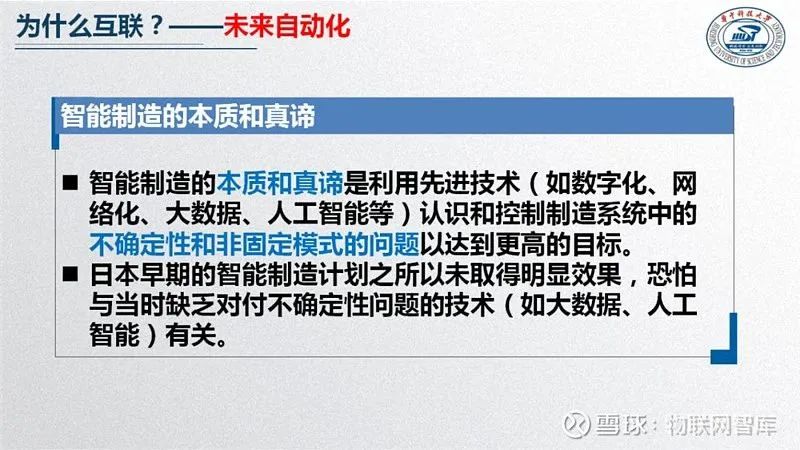

智能制造的本質和真諦是利用先進技術(如數字化、網絡化、大數據、人工智能等),認識和控制制造系統中的不確定性和非固定模式的問題以達到更高的目標。

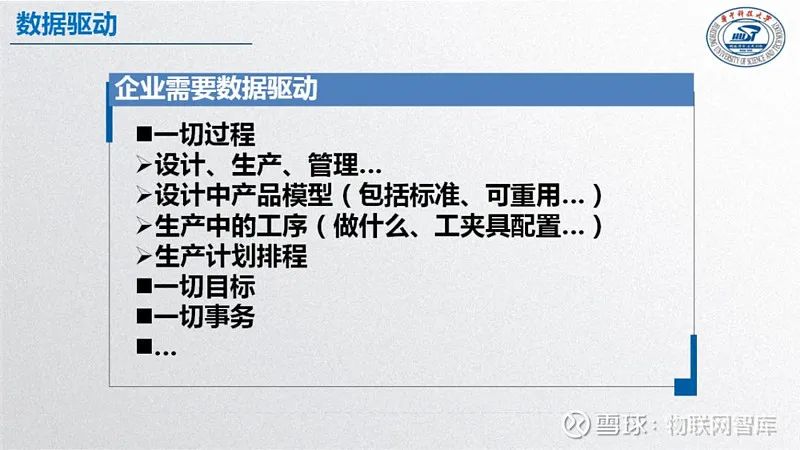

認識和控制非模式、不確定性問題的基礎:數據

分析加工過程中方方面面的數據,有可能使人清楚原先意識不到的影響加工質量的因素。掌握企業各種活動的相關數據,方能降低認識的不確定性。

同時,還應警惕數據不良的風險。

時代已經改變,今天的許多數據分析工具和軟件都更加簡單,易于使用,有助于激發更多的有用信息和決策。

然而,企業要么面臨著數據不足的“困境”;要么面臨著數據散落在各個系統中無法被整合利用的“難題”。所以,企業應該回頭來先做好基礎的軟件系統導入和數據的積累。

目前市面上的人工智能AI,大多數是由下往上學習AI技術,不一定適合工業企業的實際情況,有可能在成本上不符合效益,更可能偏離企業運用AI的初衷。

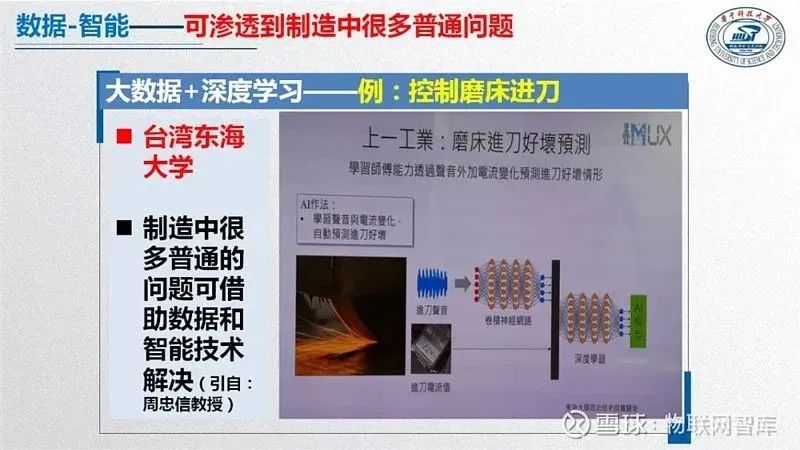

比如臺灣東海大學軟件工程與技術中心主任周忠信教授就提出“AI思維”,他認為技術和數據都很重要。

AI思維并不是強調人工智能技術,而是強調讓人具備對人工智能抽象概念的理解,從Model based轉換到Learning based,把人的思維轉化為AI可以理解和運用的能力。

5G切合智能制造對無線網絡的應用需求

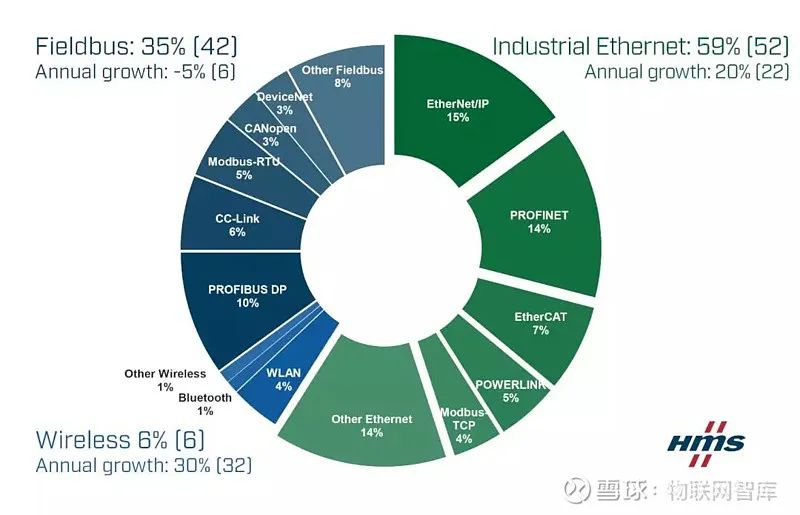

我們剛剛跨過一個拐點:從現場總線到工業以太網的拐點。

2019年5月8日,HMSNetworks 發布全球工業網絡市場的年度分析報告,指出現場總線將首次呈現出下降的趨勢。

新一代網絡技術的普及仍然會是一個逐步演進的漸進過程。

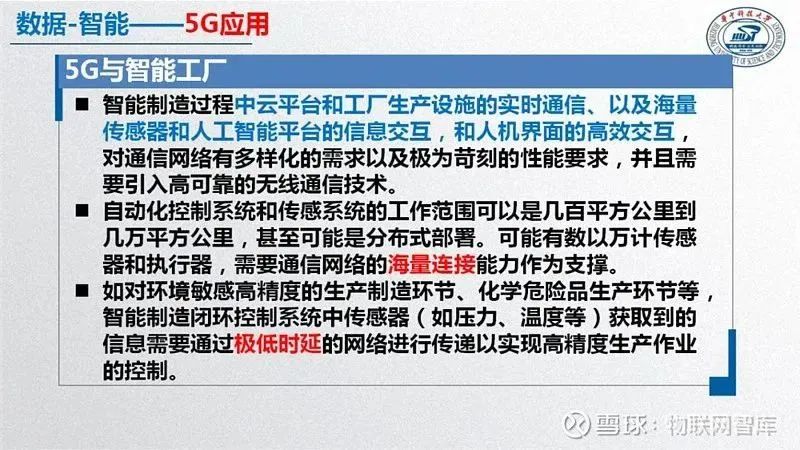

5G的到來將大大推進數據和智能技術在制造中的應用。驅動因素包括對高性能的需求,以及工廠OT設施和IT系統之間的集成。

越來越多的機器制造商和系統集成商使用無線技術來實現新的、創新的自動化架構。用戶可以減少布線,并創建新的解決方案用于連接和控制。

突破生產制造的邊界,最大限度地提高數據的價值

不僅從時空上,工業互聯網要突破不同階段的邊界;從企業內在的橫向維度,工業互聯網也正在突破生產制造的邊界。財務信息和業務信息之間的界限正在變得模糊,通過工業互聯網IIoT的數據,企業可以對多種類型的信息進行分析。

目前企業內部監控多由獨立的內部控制部或審計部門完成。在大數據背景下通過不同系統,可以更多更快地接觸到非財務信息,可以更多地參與內部控制工作。

這種做法的好處在于實現信任與控制的統一。如果以不信任的方式去監管、控制,會給干部或員工造成很不好的感覺。

通過財務與業務信息融合,可以實現兩個轉變:變主觀的監管為客觀的監管、變人的監管為數據的監管。

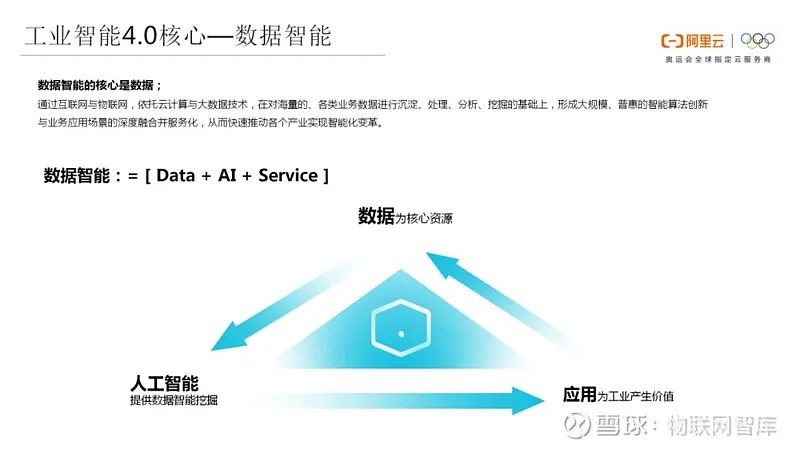

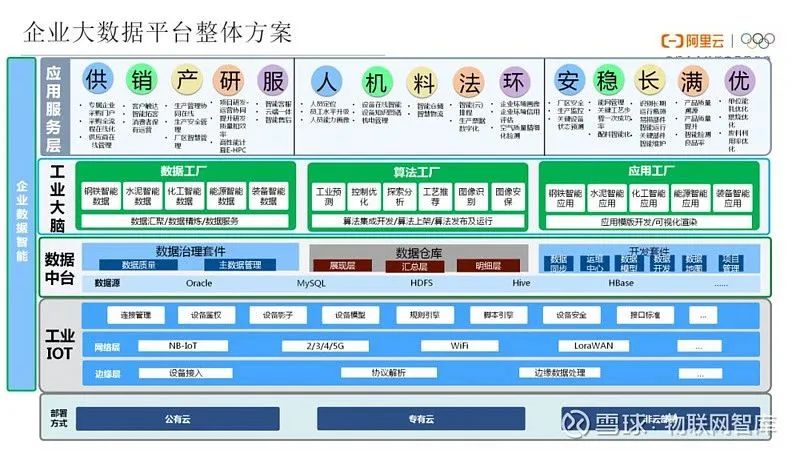

數據智能 = [ Data + AI + Service ]企業數字化:哪里來?怎么建?是什么?什么樣?怎么用?

——胡立舜——(阿里云首席數字官)

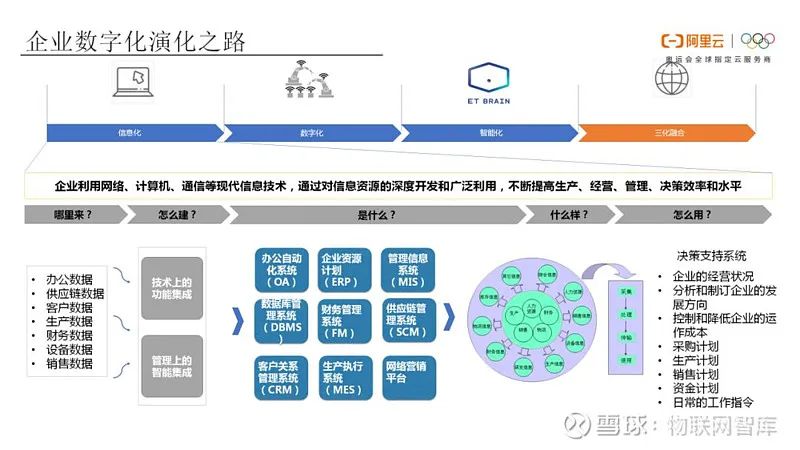

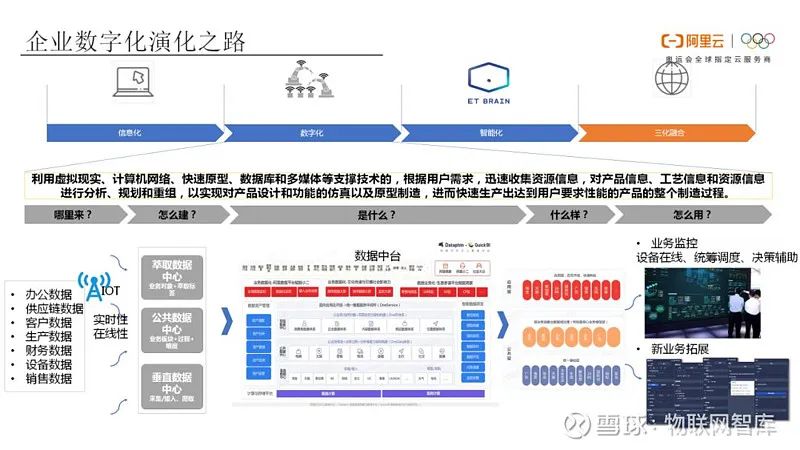

企業的數字化演化之路是信息化、數字化和智能化,最終三化融合。

信息化是指企業利用網絡、計算機、通信等現代信息技術,通過對信息資源的深度開發和廣泛利用,不斷提高生產、經營、管理、決策效率和水平。

數字化是指利用虛擬現實、計算機網絡、快速原型、數據庫和多媒體等支撐技術,根據用戶需求,迅速收集資源信息,對產品信息、工藝信息和資源信息進行分析、規劃和重組,以實現對產品設計和功能的仿真以及原型制造,進而快速生產出達到用戶要求性能的產品的整個制造過程。

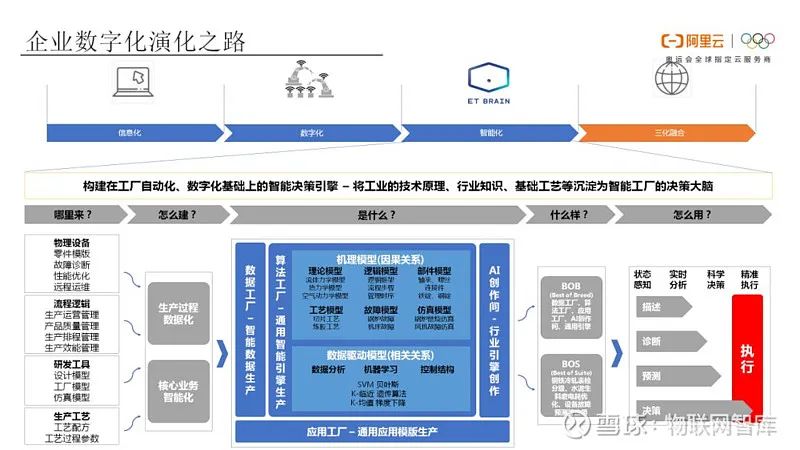

智能化是指構建在工廠自動化、數字化基礎上的智能決策引擎——將工業的技術原理、行業知識、基礎工藝等沉淀為智能工廠的決策大腦。

三化融合的關鍵是數據流。

搞清楚數據從哪里來?如何處理?到哪里去?大多數企業只要解決其中一個環節就可以成功,三個環節都解決了就有機會成為巨頭。

進入工業互聯網的深水區

這次阿里重點闡述是石化行業,超越了以往阿里聚焦的離散自動化領域,跨界進入到流程工業。

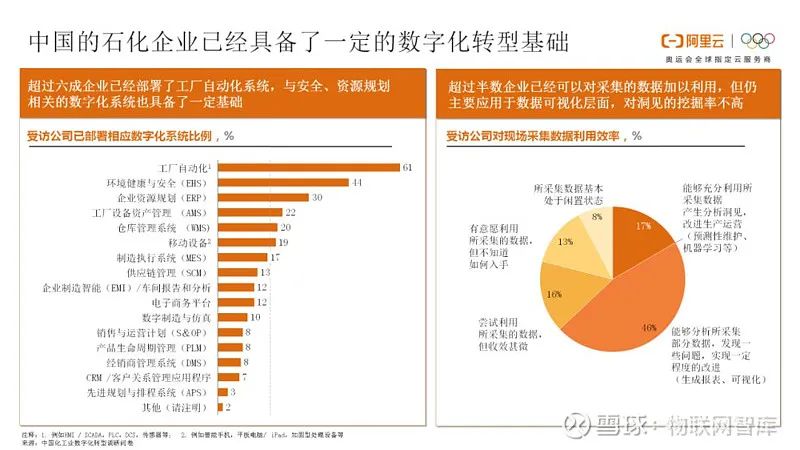

《中國化工業數字化轉型調研問卷》顯示,在這個領域中,超過六成企業已經部署了工廠自動化系統,與安全、資源規劃相關的數字化系統也具備了一定基礎。

超過半數企業已經可以對采集的數據加以利用,但仍主要應用于數據可視化層面,對洞見的挖掘率不高。

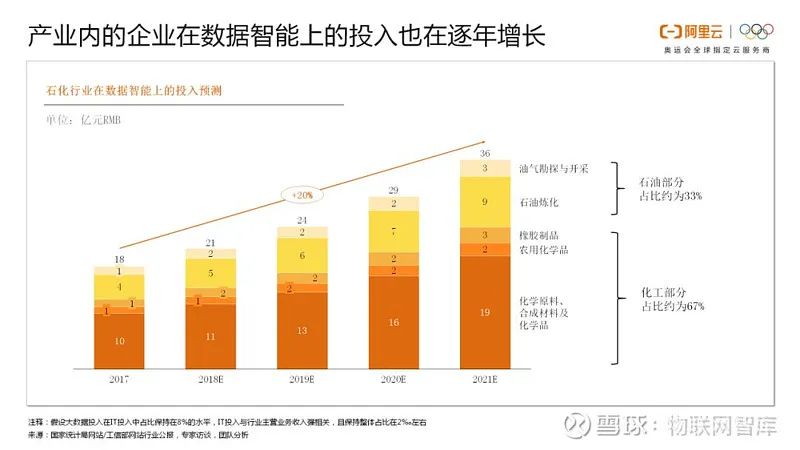

石化行業在數據智能上的投入正在逐年增長。有數字化轉型規劃的企業占比超過60%,其中55%有專項預算。

工業互聯網應用的核心是有價值的場景

工業智能4.0的核心是數據智能,即挖掘數據價值的能力。

這是一件犯其至難的事。

正如《工業大數據分析指南》中提到,與商務或互聯網大數據分析相比,工業數據分析的難點體現在復雜性上,原因主要有3點:

首先,工業產品大多是在人類知識發現的基礎上制造出來的,人們對工業過程的認識原本就相對深刻,分析過程不能止步于膚淺的認識,只有分析得到的知識具有更高精度和可靠性的時候才有實用價值;

其次,人們對工業數據分析結果的可靠性要求很高,不能滿足于似是而非的結論;

再次,工業過程數據的復雜性很高,數據質量也不理想,建模的困難度往往很大。所以,工業數據分析面臨的主要矛盾是:業務需求高、數據條件差。

新的數據流通過硬件創新產生,依靠智能分析和深度應用產生價值。因為至難,工業企業的數據智能面臨十五個“大挑戰”,涵蓋生產、經營和管理3個層面:

克服各種挑戰的主要手段是利用專業知識和行業Know-how,逐步探索數字化企業的未來。

具體來講,可以分為4個步驟:

通過新的IoT技術、數據處理技術構建企業數據中臺,為企業業務發展打下堅實的基礎,使一切業務數字化;

明確數字化轉型戰略,促進現有業務附加值,使一切數字業務化;

提升IT資源使用率、運維效率以及用戶體驗,全面打破信息孤島,將企業建在云上;

通過機器學習,人工智能和大數據等手段,解決過去人力無法解決的問題,挖掘數據的價值。

工業互聯網正在跨越“產業裂谷”

——周亞靈——(華為工業互聯網產業發展總監)

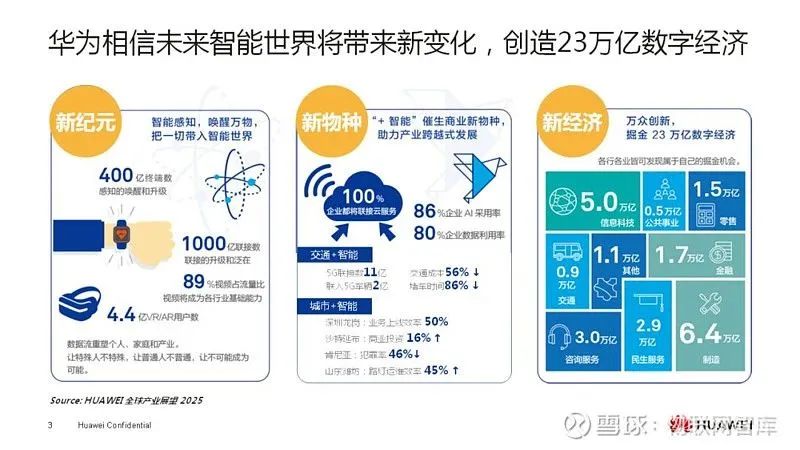

華為在其首次發布的全球產業展望GIV 2025(Global Industry Vision 2025)中預測,到2025年,個人智能終端數將達到400億,全球聯接總數達到1000億,并創造出價值23萬億美金的數字經濟。

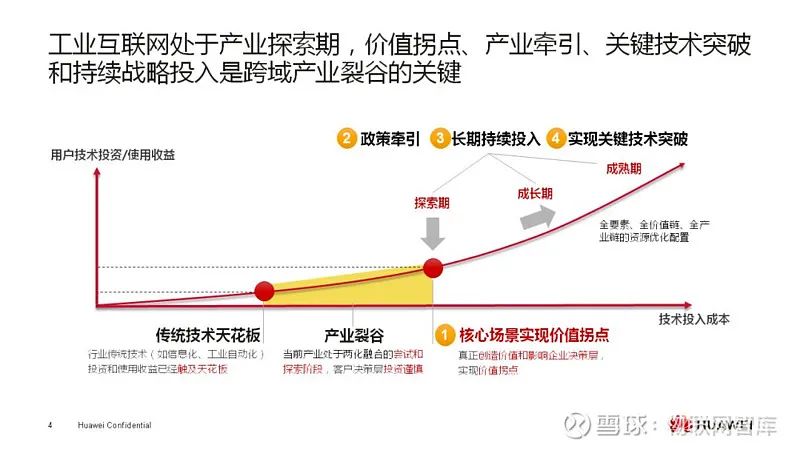

當前工業互聯網處于產業探索期,價值拐點、產業牽引、關鍵技術突破和持續戰略投入是跨越產業裂谷的關鍵。

根據國務院發展研究中心課題組在《傳統產業數字化轉型的模式和路徑》中的研究,不同行業借助于信息產業技術向著數字化轉型,但行業中的有機構成-——企業,由于缺乏預算與資源(33%)、缺乏專業技能(31%)、缺乏上級的支持與贊助(29%)、缺乏正確的技術(29%)等原因,使得數字化的推進在不同行業的深度不一。

核心場景是實現價值的拐點,工業互聯網迫切需要真正創造價值和影響企業決策層。

各個領域、每個行業都很復雜,工業互聯網解決的不是一個領域的問題,而是解決很多領域的問題。

華為在自己的產線上實踐了工業互聯網,比如手機制造的成品率基本上保持在99%以上, 而且工人生產工作效率提升了80%。這個案例雖然很小,但是真實解決了自己產線上遇到實際的問題。很多的功能配置不在于大,而在于真正的幫助實際生產過程解決問題。

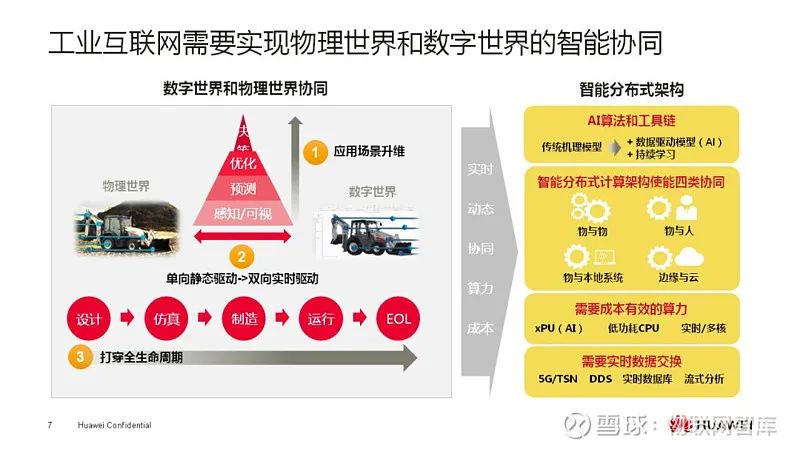

工業互聯網實現物理世界和數字世界的智能協同,華為認為可將其分為3個發展階段:

第一階段:通過數據平臺+網絡+芯片獲取數據,工業領域企業關注的重心在于數據采集與管理,需要整套的數據管理方案,跨越“端-邊-云”的架構。

第二階段:通過人工智能實現全面數據感知、識別問題、故障預測和根源發現。工業領域這時聚焦于整套的數據分析方案,需要對數據的洞察與智能識別能力,及時感知和發現問題。

第三階段:通過多域協同對生產系統做出優化與決策。在這個階段,工業企業需要匯總分析面向多個領域的數據,結合行業知識,實現工藝優化、流程優化、系統改進和效率提升。

5G先用于為工業互聯網創造更多價值

——王帥——(聯想集團副總裁、聯想物聯科技&聯想懂的通信CEO)

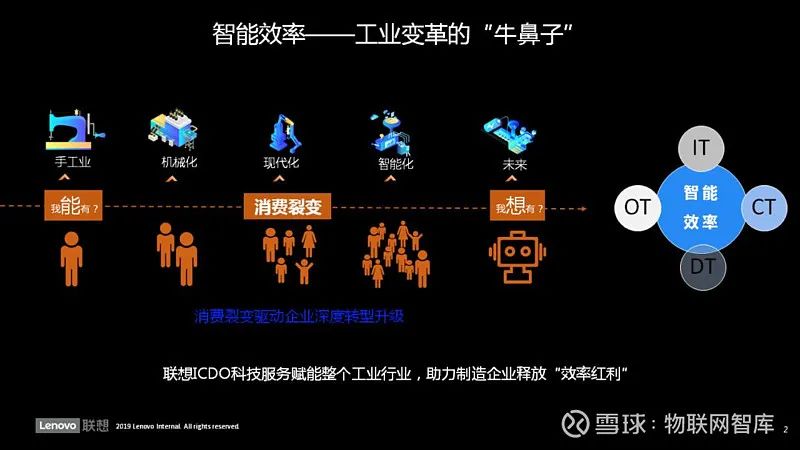

聯想認為消費裂變驅動企業深度轉型升級,而效率紅利是工業變革的“牛鼻子”。

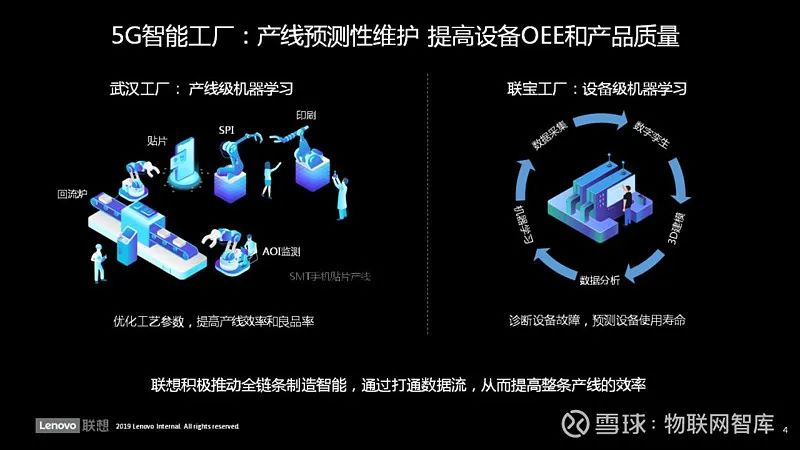

在5G智能工廠方面,聯想做了一些有益探索。

比如聯想專門生產手機和平板電腦全系列產品的武漢工廠,就通過工業互聯網平臺實現了產線上和邊緣端數據的高效對接、采集和處理。利用產線級的機器學習,武漢工廠優化了工藝參數、降低拋料率、提高整體裝備效率,使得產能控制更加穩定、柔性,更有效地支撐了聯想全球供應鏈的運營和發展。

值得一提的還有聯想和聯寶工廠打造的5G智能工廠生產線設備預測性維護解決方案。

這套方案通過數字孿生技術,將物理世界的參數重新反饋到數字世界,并對這些數據進行實時處理、分析,助力實現從被動式的設備維護到主動式的預測性維護轉變,幫助企業在恰當的時間維護設備,避免設備“過維護”和“欠維護”。

——寫在最后——

按照因聯科技COO夏立印的話說,工業互聯網在很多時候遇到的問題是“痛點不痛、剛需不剛,無法照搬互聯網的生態模式,而且把隱性問題變得顯性這事,說來容易做起來難。”

的確,工業互聯網很難,每一步都難,沒有直達車,是靠一個設備又一個設備;一個工廠又一個工廠、一個企業又一個企業壘起來的。

聯想的王帥博士還特意帶來一首小詩:

笑語踏夜浪,

明月照海平。

勇者立高地,

智者思遠行。

大家在IIoT面前,都沒有捷徑。

只要我們是一個長期主義者,在不確定中尋找確定,就有機會創造不可被替代的價值。

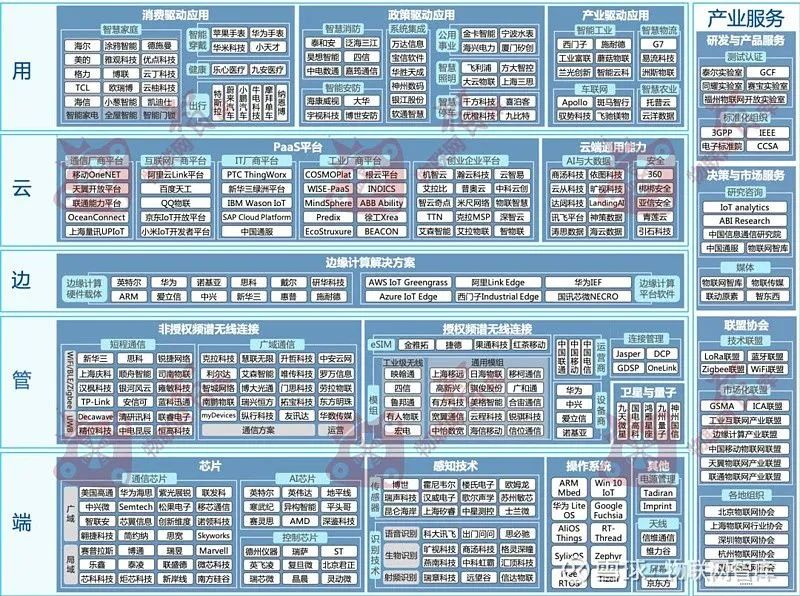

物聯網智庫“2019-2020中國物聯網產業全景圖譜”