為踐行“2030年前實現(xiàn)碳達(dá)峰、2060年前實現(xiàn)碳中和”的重大戰(zhàn)略決策,貫徹落實《“十四五”工業(yè)綠色發(fā)展規(guī)劃》,加快推進(jìn)工業(yè)節(jié)能降碳,構(gòu)建工業(yè)綠色低碳轉(zhuǎn)型與工業(yè)互聯(lián)網(wǎng)賦能綠色低碳發(fā)展相互促進(jìn)、深度融合的現(xiàn)代化產(chǎn)業(yè)格局,受工業(yè)和信息化部節(jié)能與綜合利用司委托,中國工業(yè)互聯(lián)網(wǎng)研究院依托工業(yè)互聯(lián)網(wǎng)大數(shù)據(jù)技術(shù)工信部重點實驗室面向社會公開征集工業(yè)互聯(lián)網(wǎng)賦能綠色低碳發(fā)展優(yōu)秀案例。本文是本次征集活動的優(yōu)秀案例之一。

案例關(guān)聯(lián)單位:江蘇中天互聯(lián)科技有限公司

案例背景

儲能技術(shù)是未來能源結(jié)構(gòu)轉(zhuǎn)變和電力生產(chǎn)消費(fèi)方式變革的戰(zhàn)略性支撐。在儲能技術(shù)發(fā)展和商業(yè)化趨勢推動下,鋰電池作為新能源行業(yè)的主角之一迎來發(fā)展的新機(jī)遇。鋰電池儲能技術(shù)正向大規(guī)模、高效率、長壽命、低成本、無污染的方向發(fā)展。

中天互聯(lián)基于自身現(xiàn)已成熟的愛尚工業(yè)互聯(lián)網(wǎng)平臺,結(jié)合高性能鋰電池工廠在實際生產(chǎn)過程中的痛點和難點問題,通過工業(yè)互聯(lián)網(wǎng)平臺推動電池工廠生產(chǎn)制造智能化、數(shù)字化和網(wǎng)絡(luò)化,以數(shù)字化轉(zhuǎn)型驅(qū)動生產(chǎn)方式變革,采用工業(yè)互聯(lián)網(wǎng)、大數(shù)據(jù)、5G等新一代信息技術(shù)提升能源、資源、環(huán)境管理水平,深化生產(chǎn)制造過程的數(shù)字化應(yīng)用,賦能綠色制造。通過構(gòu)建連接機(jī)器、物料、人、信息系統(tǒng)的基礎(chǔ)網(wǎng)絡(luò),實現(xiàn)工業(yè)數(shù)據(jù)的全面感知、動態(tài)傳輸、實時分析,形成科學(xué)決策與智能控制,提高制造資源配置效率,正成為領(lǐng)軍電池工業(yè)企業(yè)競爭的新賽道、全球產(chǎn)業(yè)布局的新方向、制造大國競爭的新焦點。

針對中天儲能在電池生產(chǎn)過程中出現(xiàn)的制造一致性,產(chǎn)品質(zhì)量穩(wěn)定性、安全性,生產(chǎn)成本、產(chǎn)線智能化程度等方面痛點和難點。通過打造基于工業(yè)互聯(lián)網(wǎng)的“高性能鋰電離子電池數(shù)字化或綠色制造工廠”,利用工業(yè)互聯(lián)網(wǎng)技術(shù)構(gòu)建智能設(shè)計、智能制造、智能物流、智能運(yùn)維,實現(xiàn)設(shè)計、工藝、制造、檢驗、物流、運(yùn)維服務(wù)等全生命周期智能化管理,提高電池產(chǎn)品制造質(zhì)量的一致性,延長電池組使用壽命,同時降低產(chǎn)品成本,縮短研發(fā)周期,提升生產(chǎn)效率和能源利用率,提高我國鋰電池智能制造水平。

案例詳情

本項目依靠工業(yè)互聯(lián)網(wǎng)平臺創(chuàng)新性技術(shù)和生態(tài)合作的模式改變傳統(tǒng)企業(yè)單靠自身力量來發(fā)展的格局,有助于推動產(chǎn)業(yè)升級。通過工業(yè)互聯(lián)網(wǎng)平臺的力量,行業(yè)企業(yè)可以在平臺中找到自身定位和適合自己經(jīng)營發(fā)展的所需技術(shù)和模式,提升管理水平,提高產(chǎn)品質(zhì)量,帶動自身改變升級。同時基于平臺大數(shù)據(jù)的模型算法和工業(yè)機(jī)理的優(yōu)化可以帶動企業(yè)的轉(zhuǎn)型升級。

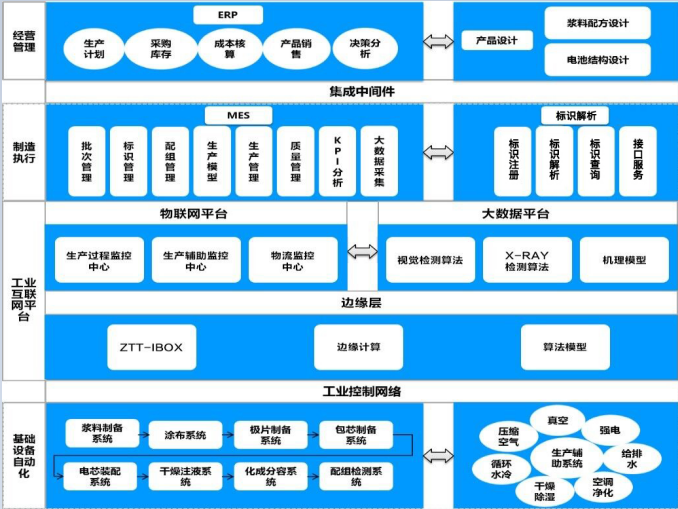

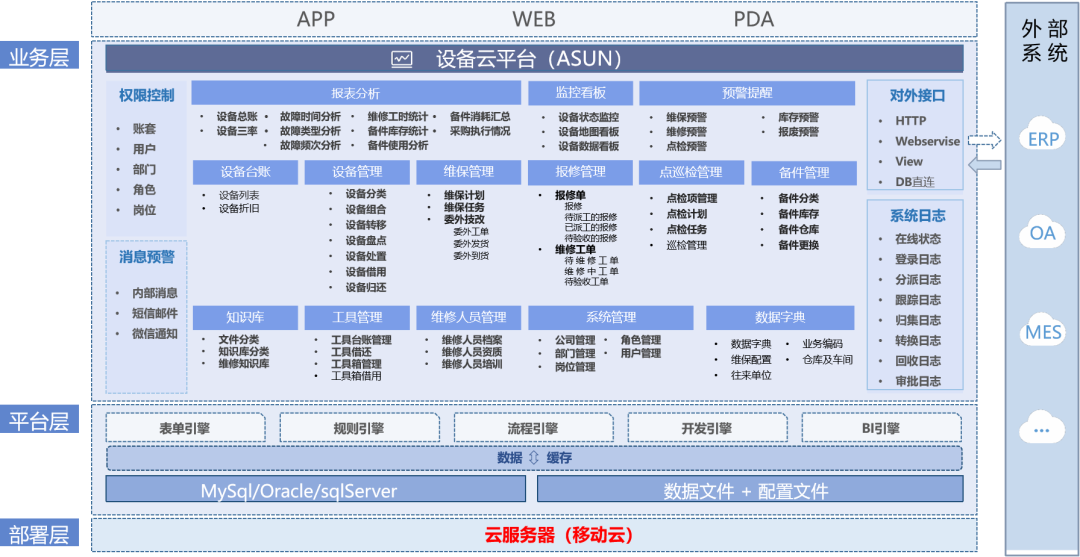

基于愛尚工業(yè)互聯(lián)網(wǎng)平臺,結(jié)合中天儲能現(xiàn)有的ERP、MES、PLM等信息系統(tǒng),實現(xiàn)從智能設(shè)計、智能制造、智能運(yùn)維覆蓋了高性能鋰離子電池產(chǎn)品全生命周期,結(jié)合標(biāo)識解析體系推動企業(yè)內(nèi)外數(shù)據(jù)高效流通,推動產(chǎn)能共享、柔性制造,實現(xiàn)智能化生產(chǎn)、仿真模擬、資產(chǎn)設(shè)備管理、鋰電池產(chǎn)業(yè)鏈和大數(shù)據(jù)分析平臺等建設(shè)內(nèi)容,推動基于工業(yè)互聯(lián)網(wǎng)平臺的面向高性能鋰離子電池的數(shù)字化和綠色制造標(biāo)桿工廠建設(shè)。

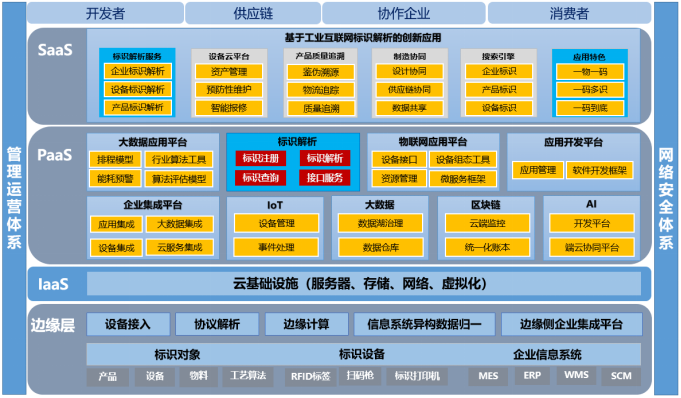

愛尚工業(yè)互聯(lián)網(wǎng)平臺采用先進(jìn)的四層架構(gòu),分別是邊緣層、IaaS層、平臺層(工業(yè)PaaS)和應(yīng)用層(工業(yè)SaaS)。第一層是邊緣,通過大范圍、深層次的數(shù)據(jù)采集,以及異構(gòu)數(shù)據(jù)的協(xié)議轉(zhuǎn)換與邊緣處理,構(gòu)建中天科技工業(yè)互聯(lián)網(wǎng)平臺的數(shù)據(jù)基礎(chǔ)。第二層是IaaS層為平臺的基礎(chǔ)設(shè)施層,主要包括各類服務(wù)器、網(wǎng)絡(luò)、存儲等基礎(chǔ)設(shè)施服務(wù)設(shè)計,采用云服務(wù)搭建IaaS各類基礎(chǔ)服務(wù)。第三層是平臺(工業(yè)PaaS),包括物聯(lián)網(wǎng)平臺、工業(yè)大數(shù)據(jù)平臺,沉淀了工業(yè)機(jī)理模型,構(gòu)建可擴(kuò)展的開發(fā)式云平臺,在這層中部署集成了標(biāo)識解析系統(tǒng),供SaaS層用戶通過REST API和SDK開發(fā)基于標(biāo)識解析的融合創(chuàng)新應(yīng)用。第四層是應(yīng)用層,形成基于標(biāo)識解析滿足不同行業(yè)、不同場景的工業(yè)SaaS和工業(yè)APP,形成該平臺的最終價值。

應(yīng)用場景包括:

(1)基于工業(yè)互聯(lián)網(wǎng)的鋰電池生產(chǎn)制造執(zhí)行系統(tǒng)

建設(shè)高度集成智能化裝備集群統(tǒng)一管理為目標(biāo),用工業(yè)互聯(lián)網(wǎng)標(biāo)識解析體系為數(shù)據(jù)流通紐帶,以生產(chǎn)制造執(zhí)行系統(tǒng)(MES)為調(diào)度中心,重點突破動力鋰電池柔性制造集成控制技術(shù),實現(xiàn)以智能裝備、智能檢測、智能控制和智能感知為一體的智能制造,構(gòu)建面向高性能鋰離子電池智能制造的數(shù)字化車間。

鋰離子電池生產(chǎn)制造執(zhí)行系統(tǒng)是一套面向中天儲能鋰離子電池車間執(zhí)行層的生產(chǎn)信息化管理系統(tǒng)。提供包括制造數(shù)據(jù)管理、計劃排程管理、生產(chǎn)調(diào)度管理、庫存管理、質(zhì)量管理、人力資源管理、工作中心/設(shè)備管理、工具工裝管理、采購管理、成本管理、項目看板管理、生產(chǎn)過程控制、底層數(shù)據(jù)集成分析、上層數(shù)據(jù)集成分解等管理模塊。系統(tǒng)是基于平臺集成的MES系統(tǒng),結(jié)合鋰離子電池生產(chǎn)的實際需要進(jìn)行定制開發(fā),可與平臺無縫銜接,數(shù)據(jù)高端協(xié)同。

(2)基于工業(yè)互聯(lián)網(wǎng)搭建IOT和數(shù)字孿生應(yīng)用場景

設(shè)備數(shù)據(jù)采集方案采用的是中天科技工業(yè)平臺中的物聯(lián)網(wǎng)平臺一體化采集方案,該方案包含中天物聯(lián)網(wǎng)平臺(ZTT-IoT)和中天智能采控終端(ZTT-IBOX)。ZTT-IoT平臺為設(shè)備提供安全可靠的連接通信能力,支持百萬級設(shè)備連接,并且底層封裝了大數(shù)據(jù)存儲和計算分析能力,為上層應(yīng)用系統(tǒng)提供豐富的API支撐。

(3)基于工業(yè)互聯(lián)網(wǎng)標(biāo)識的物料信息采集

任何原料、輔料在進(jìn)入工廠的第一步就是先注冊標(biāo)識,將原料、輔料的基礎(chǔ)屬性上傳到標(biāo)識解析中心,然后在ERP和WMS系統(tǒng)中做操作的時候只要掃標(biāo)識碼即可解析物料屬性信息。同樣在MES系統(tǒng)中任何的產(chǎn)成品也賦予標(biāo)識碼,根據(jù)每一道工序的報工情況將產(chǎn)成品的特征屬性進(jìn)行標(biāo)識注冊,并且結(jié)合工業(yè)互聯(lián)網(wǎng)標(biāo)識的References屬性將投產(chǎn)的原料進(jìn)行關(guān)聯(lián),這樣在后續(xù)的操作中層層管控,直至最終的成品,即可通過標(biāo)識掃碼解析出成品所使用的所有原材料,為MES系統(tǒng)的物料追溯提供了極大的便利。

(4)基于工業(yè)互聯(lián)網(wǎng)的生產(chǎn)協(xié)同

中天互聯(lián)將標(biāo)識解析和工業(yè)互聯(lián)網(wǎng)平臺融合起來,通過構(gòu)建產(chǎn)業(yè)鏈數(shù)據(jù)共識機(jī)制,推動MES和企業(yè)現(xiàn)有ERP系統(tǒng)實現(xiàn)數(shù)據(jù)集成,將ERP中的銷售訂單轉(zhuǎn)換生產(chǎn)訂單,ERP系統(tǒng)下達(dá)生產(chǎn)計劃至MES系統(tǒng),MES系統(tǒng)下發(fā)生產(chǎn)任務(wù)給生產(chǎn)人員;生產(chǎn)分派管理,根據(jù)訂單情況,每天安排人員到機(jī)臺,幫助生產(chǎn)人員下發(fā)任務(wù)。

項目實現(xiàn)ERP、MES和設(shè)備管理、數(shù)字孿生等相結(jié)合的可視化監(jiān)控,通過數(shù)字孿生、報表、看板等管理工具,及時反應(yīng)生產(chǎn)情況,通過可視化界面可快速找到發(fā)生異常的部位,及時作出響應(yīng);結(jié)合可視化監(jiān)控的操作聯(lián)動功能,合理生產(chǎn)安排調(diào)度,嚴(yán)格規(guī)格生產(chǎn)流程,質(zhì)量控制力度。

應(yīng)用價值

案例通過解決儲能產(chǎn)業(yè)尤其是鋰離子電池工廠面臨的一些共性和痛點問題,為行業(yè)其他企業(yè)提供有效借鑒,具有極大的社會價值。

(1)破解產(chǎn)業(yè)鏈數(shù)據(jù)互聯(lián)互通程度不高

依托融合標(biāo)識解析的工業(yè)互聯(lián)網(wǎng)平臺,不僅實現(xiàn)對儲能工廠機(jī)器或物理實體的連接,而且包括了在產(chǎn)業(yè)鏈大生產(chǎn)環(huán)境中,產(chǎn)業(yè)鏈不同企業(yè)、不同層次和不同環(huán)節(jié)中的不同系統(tǒng)之間的連接和融合。

(2)破解面向產(chǎn)品全生命周期的管理與服務(wù)能力較弱問題

借助工業(yè)互聯(lián)網(wǎng)平臺將產(chǎn)品設(shè)計、生產(chǎn)、運(yùn)行和服務(wù)數(shù)據(jù)進(jìn)行全面集成,以全生命周期可追溯為基礎(chǔ),在設(shè)計環(huán)節(jié)實現(xiàn)可制造預(yù)測,在使用環(huán)節(jié)實現(xiàn)健康管理,并通過生產(chǎn)與使用數(shù)據(jù)的反饋改進(jìn)產(chǎn)品設(shè)計。

(3)破解企業(yè)運(yùn)營的決策管理能力薄弱

借助工業(yè)互聯(lián)網(wǎng)平臺打通生產(chǎn)現(xiàn)場數(shù)據(jù)、企業(yè)管理數(shù)據(jù)和供應(yīng)鏈數(shù)據(jù),提升決策效率,推動數(shù)據(jù)沿著儲能產(chǎn)業(yè)鏈上各環(huán)節(jié)進(jìn)行流轉(zhuǎn),助力產(chǎn)業(yè)鏈上企業(yè)實現(xiàn)更加精準(zhǔn)與透明的企業(yè)管理。

實踐效果

針對企業(yè)現(xiàn)有工業(yè)化項目研發(fā)流程,依托輔助設(shè)計、仿真分析、虛擬試驗、虛擬制造等信息化手段,促進(jìn)產(chǎn)品生命周期最前端的智能化設(shè)計,并利用仿真數(shù)據(jù)與試驗數(shù)據(jù)的對比,促進(jìn)產(chǎn)品的設(shè)計優(yōu)化,并實現(xiàn)設(shè)計數(shù)據(jù)的有效傳遞,降低設(shè)計成本,實現(xiàn)研發(fā)效率的最優(yōu)化。解決傳統(tǒng)鋰離子電池工廠新產(chǎn)品導(dǎo)入周期長、產(chǎn)品一致性差、資源利用率低等問題。

通過中天互聯(lián)愛尚工業(yè)互聯(lián)網(wǎng)平臺為儲能電池工廠建設(shè)一個現(xiàn)代化的高性能動力鋰電池數(shù)字化工廠,推動動力鋰電池全生命周期全生態(tài)智能制造應(yīng)用場景構(gòu)建。建成后實現(xiàn)中天儲能工廠生產(chǎn)效率提升25%、運(yùn)營成本降低25%、產(chǎn)品升級周期縮短40%,產(chǎn)品不良品降低22%,能源利用率提高12%。可形成年產(chǎn)10000萬Ah高性能鋰電池系列產(chǎn)品的生產(chǎn)能力,實現(xiàn)銷售收入34786.3萬元,凈利潤1801.3萬元,稅收600.4萬元。