(一)實(shí)施主體

中國(guó)聯(lián)合網(wǎng)絡(luò)通信有限公司江西省分公司、中國(guó)聯(lián)合網(wǎng)絡(luò)通信有限公司撫州市分公司、江西明恒紡織集團(tuán)有限公司

(二)案例簡(jiǎn)述

本項(xiàng)目采用物聯(lián)網(wǎng)、大數(shù)據(jù)、5G和互聯(lián)網(wǎng),打造集紡紗大腦、采集中心、生產(chǎn)管理、系統(tǒng)管理等功能模塊于一體的5G智慧車間。借助智能化系統(tǒng)有效降低人力成本,通過(guò)全面可視化的生產(chǎn)過(guò)程監(jiān)控獲取生產(chǎn)實(shí)時(shí)狀態(tài)。對(duì)生產(chǎn)、設(shè)備、材料、工藝等問(wèn)題實(shí)時(shí)反饋及多級(jí)預(yù)警,有效提高企業(yè)生產(chǎn)管理水平以及生產(chǎn)運(yùn)營(yíng)效率,加快企業(yè)向智能化工廠轉(zhuǎn)型。

(三)需求痛點(diǎn)

工廠未實(shí)現(xiàn)設(shè)備數(shù)據(jù)的自動(dòng)采集和車間網(wǎng)絡(luò)全覆蓋,嚴(yán)重影響人力成本、工作效率和企業(yè)利潤(rùn);工廠運(yùn)營(yíng)管理方面缺乏信息系統(tǒng)支撐,難以實(shí)時(shí)掌握工廠生產(chǎn)狀況和人員的工作狀態(tài);工廠缺乏故障報(bào)警、預(yù)測(cè)性維護(hù)手段,因設(shè)備故障造成非計(jì)劃性停機(jī)影響生產(chǎn)。

(四)解決方案

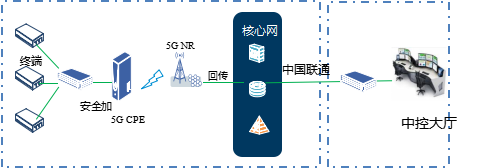

1.本方案采用5G SA組網(wǎng)模式,部署端到端的5G網(wǎng)絡(luò),終端設(shè)備通過(guò)無(wú)線方式接入到5G-CPE。建設(shè)一套核心網(wǎng),下沉到接入機(jī)房,實(shí)現(xiàn)CPE到5GC核心網(wǎng)的通信,構(gòu)建高可靠、低時(shí)延、高安全的5G專用網(wǎng)絡(luò)。

2.基于5G的智能制造全流程數(shù)據(jù)采集,該應(yīng)用通過(guò)對(duì)運(yùn)行指標(biāo)計(jì)算得到設(shè)備狀態(tài)的特征數(shù)據(jù),判定設(shè)備運(yùn)行的實(shí)際穩(wěn)定性水平、是否具有故障特征等。

3.基于5G的工業(yè)AI質(zhì)量檢測(cè),該應(yīng)用旨在減少細(xì)紗斷頭,穩(wěn)定細(xì)紗工序的產(chǎn)量和質(zhì)量,實(shí)現(xiàn)紡紗廠在線監(jiān)測(cè)精細(xì)化管理。

4.領(lǐng)導(dǎo)駕駛艙界面,該應(yīng)用打造了一個(gè)工廠生產(chǎn)運(yùn)營(yíng)狀況可視化平臺(tái),管理者可以第一時(shí)間了解關(guān)鍵指標(biāo)情況,輔助生產(chǎn)經(jīng)營(yíng)決策。同時(shí),大屏、電腦、手機(jī)、PAD、智能手表可實(shí)現(xiàn)五屏聯(lián)動(dòng)。

(五)應(yīng)用成效

1.降本增效:用工成本降低53%;企業(yè)運(yùn)營(yíng)成本降低15%;生產(chǎn)效率提高20%;訂單交付周期縮短30%;產(chǎn)品工藝升級(jí)周期縮短20%;產(chǎn)品不良率降低83.33%;單位產(chǎn)值能耗降低15%;企業(yè)員工工作強(qiáng)度下降20%。

2.管理優(yōu)化:實(shí)施信息化質(zhì)量管理,對(duì)海量的質(zhì)量數(shù)據(jù)進(jìn)行智能化管理,提升產(chǎn)品質(zhì)量,為提高產(chǎn)量競(jìng)爭(zhēng)力提供支持。通過(guò)平臺(tái)在企業(yè)管理層的部署,打通生產(chǎn)數(shù)據(jù)與企業(yè)管理數(shù)據(jù),實(shí)現(xiàn)精準(zhǔn)決策。

3.助力服務(wù)創(chuàng)新:平臺(tái)通過(guò)收集海量設(shè)備數(shù)據(jù),為企業(yè)的服務(wù)創(chuàng)新和維護(hù)保養(yǎng)提供數(shù)據(jù)支持,以便企業(yè)調(diào)整保養(yǎng)周期、減少備件更換,助力企業(yè)從“制造”向“制造+服務(wù)”轉(zhuǎn)型升級(jí)。